8.5. Подготовка к работе бесцентровошлифовальных станков

Подготовка бесцентрово-шлифовальных станков к работе достаточно сложна. Некоторые элементы наладки являются общими для всей группы шлифовальных станков: ознакомление с паспортом станка и технологической картой детали, наладка элементов цикла, установка режимов резания и правки, балансировка шлифовального круга и др. Некоторые элементы наладки специфичны для бесцентрово-шлифовальных станков.

Наладку станка, связанную с организацией его рабочей зоны, можно укрупненно разделить на наладку элементов, обеспечивающих точность обработки детали в поперечном сечении, и наладку элементов, обеспечивающих точность обработки детали в продольном ее сечении.

Вопросы организации рабочей зоны станка для обеспечения точности обработки детали в продольном сечении были частично рассмотрены в § 8.2. Здесь остановимся подробнее на наладке элементов станка, обеспечивающих точность обработки в поперечном сечении детали.

К погрешностям обработки в поперечном сечении детали относится прежде всего отклонение от круглости. Если рассмотреть простейший случай схемы бесцентрового шлифования, когда центры обрабатываемой заготовки, шлифовального и ведущего кругов лежат на одной прямой, параллельной опорной поверхности ножа (рис. 8.13, а), то соприкосновение какого-либо выступа на заготовке с ведущим кругом приводит к образованию впадины на ее диаметрально противоположной поверхности. На обработанной таким образом детали выдерживается постоянство диаметров во всех диаметральных сечениях, но она не будет круглой.

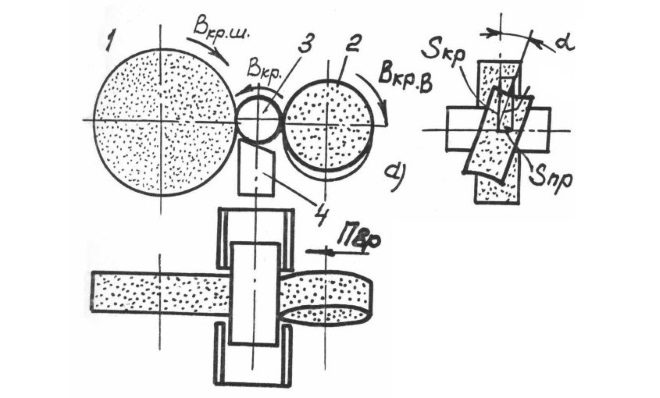

Рис. 8.13. Наладка бесцентрово-шлифовального станка: а — погрешности обработки, 6 — установка углов с помощью устройства А; 1 — ведущий круг , 2 — шлифовальный круг

При реальных наладках станка центр детали устанавливают выше линии центров, а опорный нож выполняют со скосом. При такой схеме обработки выступ на заготовке будет приводить к образованию впадины, расположенной под углом, отличным от 180°. В результате заготовка в процессе обработки приобретет форму многогранника, близкого к окружности. Теоретически установлено, что форма поперечного сечения детали существенно зависит от углов α и γ (рис. 8.13, б), определяемых угловым расположением базирующих элементов (ведущего круга и ножа или неподвижных башмаков) относительно точки контакта шлифовального круга и заготовки.

Практически для универсальных бесцентрово-шлифовальных станков установка углов α и γ производится по результатам измерения высоты h —центра детали относительно линии центров станка. Эту установку осуществляют с помощью специального устройства А, устанавливаемого на опорной плоскости суппорта ножа.

Величину H определяют с учетом расстояния от опорной плоскости суппорта ножа до линии центров станка и диаметра обрабатываемой детали. Величина H может быть выбрана по табл. 8.3,

83. Параметры наладки

бесцентрово-шлифовальных станков

* λ — угол скоса ножа,

** Знак «—» указывает на то, что ось заготовки расположена ниже линии центров станка.

Выбор частоты вращения заготовки производится с учетом следующих факторов:

- увеличение частоты вращения заготовки улучшает условия бесприжогового шлифования, так как ускоряется отвод прошлифованного участка из зоны резания;

- чрезмерное увеличение частоты вращения заготовки нарушает устойчивые условия вращения (особенно при базировании на неподвижных опорах — башмаках).

При окружной скорости заготовки выше 50-60 м/мин без применения специальных СОЖ начинается неравномерное вращение заготовки, вызываемое изменением коэффициента трения между заготовкой и опорным ножом.

Следует учитывать также, что частота вращения заготовки оказывает влияние на колебания станка при резании, поэтому этот параметр должен уточняться при шлифовании на конкретном станке.

Источник

Принцип работы бесцентрового шлифования и используемые станки

Бесцентровое шлифование благодаря своим преимуществам широко применяется на современных предприятиях, выпускающих свою продукцию крупными сериями. При использовании бесцентрового шлифования достигается высокая жесткость системы «станок – инструмент – деталь». Это дает возможность выполнять обработку на более высоких скоростях, а тем самым значительно повышать ее производительность.

Бесцентровое шлифование на станке Grit GH75 трубы из легированной стали

Бесцентровое шлифование, кроме того, характеризуется значительным сокращением вспомогательного времени, которое при его выполнении составляет всего 2–3% от общего машинного. Отличается данный метод шлифования еще и тем, что при его использовании обеспечивается высокая стабильность обрабатываемых деталей.

Суть бесцентрового шлифования, при котором деталь, подвергаемая обработке, не фиксируется в зажимных приспособлениях, заключается в следующем: заготовка размещается между двумя вращающимися абразивными кругами, а нижняя ее часть опирается на специальный поддерживающий нож. Ось вращения детали, что важно, располагается несколько выше оси абразивных кругов. Один из них является ведущим, скорость его вращения составляет 10–50 м/мин, а за выполнение бесцентрового шлифования отвечает второй, вращающийся со значительно более высокой скоростью, составляющей 30–35 м/с. Таким образом, вращение обрабатываемой заготовке сообщается при помощи одного круга (ведущего), а сама обработка выполняется посредством второго, который вращается в 60–100 раз быстрее ведущего.

Схема бесцентрового шлифования: 1 – шлифующий круг; 2 – ведущий круг; 3 – заготовка; 4 – опора.

Достаточное сцепление детали с поверхностью ведущего круга обеспечивается благодаря тому, что сила резания, создаваемая при бесцентровом шлифовании, возрастает при уменьшении скорости вращения абразивного круга. Чтобы увеличить силу сцепления, используют ведущие круги, изготовленные на вулканитовой связке. Благодаря таким технологическим приемам скорость, с которой вращается обрабатываемое изделие, очень незначительно отличается от скорости вращения ведущего круга: как правило, деталь вращается всего на 1–3% быстрее.

Виды шлифования, выполняемого по бесцентровой технологии

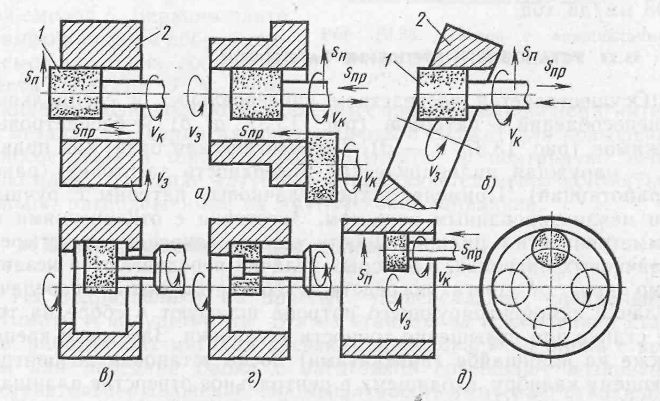

Бесцентровое шлифование может выполняться по двум технологическим схемам: с продольной и с поперечной подачей заготовки (врезное). По первой схеме обрабатывают длинные изделия, у которых диаметр шлифования не изменяется по всей длине их поверхности. Вторым способом выполняют обработку заготовок, на поверхности которых имеются канавки или выступающие части, а также изделий ступенчатой и фасонной конфигурации.

Ленточный станок для бесцентрового шлифования концов труб

При бесцентровом шлифовании, выполняемом с продольной подачей, деталь не только вращается, но и перемещается в продольном направлении. Такое продольное перемещение возможно благодаря тому, что ось вращения ведущего круга располагают не параллельно, а под углом по отношению к оси вращения шлифовального. Соответственно, чем больше такой угол, тем больше скорость, с которой заготовка совершает продольное перемещение.

Выбор угла наклона, под которым фиксируют ведущий круг, зависит от диаметра и длины обрабатываемых изделий, влияет на его значение и требуемая чистота обработки. Так, при выполнении бесцентрового шлифования коротких заготовок значение такого угла выбирают в интервале 1–2,50, длинных – 1,2–3,50, прутков небольшого диаметра – 3–4,50. При выполнении чистового шлифования значение данного угла необходимо уменьшить на 20–25%.

Выполнение бесцентрового шлифования детали, при котором она совершает продольное перемещение, происходит в несколько проходов. Величина припуска, снимаемого за проход, зависит от категории технологических операций. При черновом шлифовании за проход снимается 0,1–0,15 мм металла, при чистовом – 0,02–0,03 мм.

При бесцентровом шлифовании, выполняемом методом врезания, ведущий круг, который сообщает вращение заготовке, совершает подачу в направлении, перпендикулярном оси вращения. Таким образом, может выполняться обработка канавок, ступенчатых, а также фасонных поверхностей. Сам процесс бесцентрового шлифования, выполняемый по данной методике, выглядит следующим образом.

- Перед началом обработки ведущий круг отводят от шлифовального, и деталь размещается на поддерживающем ноже.

- Чтобы подвергаемая бесцентровому шлифованию заготовка не перемещалась в продольном направлении, ее поджимают специальным упором, который одновременно служит и выталкивателем.

- После укладки заготовки на нож, к ее поверхности подводится ведущий круг, который и приводит ее во вращение.

- При помощи ведущего круга изделие подают в направлении шлифовального инструмента, которым и выполняется обработка на требуемую глубину.

Скорость подачи, которую обрабатываемой детали сообщает ведущий круг, может находиться в интервале 0,3–1,2 мм/мин. Ось круга, придающего вращение заготовке, при бесцентровом шлифовании этого вида может располагаться параллельно к оси шлифовального инструмента либо под небольшим углом (0,5–10), если требуется обеспечить прижим обрабатываемой детали к упору-выталкивателю.

Бесцентровое шлифование внутренних поверхностей

Наряду с оборудованием для шлифовки наружных поверхностей на современных предприятиях активно используются бесцентрошлифовальные станки для обработки отверстий в деталях, которые концентричны к их наружной поверхности.

Схемы внутреннего круглого шлифования: с продольной подачей (а, б); с поперечной подачей (в, г); с планетарным ходом шлифовального круга (д)

При выполнении на станках бесцентрового шлифования внутренних отверстий деталь располагается и вращается между тремя роликами (ведущим, опорным и прижимным), а шлифовальный круг, закрепленный на вращающемся валу, вводится в обрабатываемое отверстие. Что характерно, вращение детали при использовании такой технологии совпадает с направлением вращения рабочего инструмента.

Для точного и качественного бесцентрового шлифования отверстий необходимо соблюдать ряд требований.

- Ролики, которыми оснащены бесцентрошлифовальные станки, должны быть изготовлены и смонтированы с высокой точностью.

- Опорная поверхность подвергаемого бесцентровому шлифованию изделия должна быть строго цилиндричной.

- Торец изделия, упирающийся в поверхность опорной втулки, должен быть строго перпендикулярен его оси.

Из-за таких строгих требований и сложности переналадки бесцентрово-шлифовального оборудования его использование в средне- и мелкосерийном производстве является нецелесообразным.

Источник

БЕСЦЕНТРОВОШЛИФОВАЛЬНЫЕ СТАНКИ И ИХ НАСТРОЙКА

Бесцентровое шлифование осуществляется на универсальных или специальных бесцентровошлифовальных станках, которые в зависимости от расположения кругов разделяются на станки: с горизонтальным, наклонным или вертикальным расположением линии центров. На всех универсальных бесцентровошлифовальных станках, как правило, можно осуществить шлифование каждым из указанных выше трех способов.

В настоящее время в СССР выпускаются универсальные бесцентровошлифовальные станки типов, указанных в табл. 33, для шлифования деталей диаметром от 0,15 мм до 350 мм. Эти станки могут быть оснащены устройствами для загрузки, суппортами для шлифования подвижным методом, копирами для фасонной правки и другими приспособлениями. Станки ЗГ182, 3184 и ЗГ185 имеют гидравлические механизмы, осуществляющие осциллирующее движение шпинделя круга, а также механизмы для быстрого подвода, подачи и отвода шлифовальной бабки. Автоматическая подача при шлифовании методом врезания регулируется бесступенчато и имеются устройства для компенсации износа круга и балансировки его на ходу.

Диаметр шлифуемой поверхности в мм

Наибольшая длина шли-

при врезном шлифовании для наибольшего диаметра в мм

Наибольшая длина при

шлифовании на проход

в нормальных приспособлениях в мм…

Наибольшая длина при

шлифовании на проход в специальных приспособлениях в мм. .

Размеры круга в мм’.

Числа оборотов ведущего круга в минуту

Скорость шлифовального круга в м/сек

Угол поворота ведущего круга в градусах

Мощность главного дви-

Общая мощность двигателей в кет………………..

Все эти станки, за исключением станка 3186, имеют горизонтальное расположение линии центров; станок 3186 имеет наклонное расположение линии центров.

Специальные бесцентровошлифовальные и бесцентроводоводочные станки-автоматы выпускаются для шлифования сверл (мод. ВШ-214), подшипниковых колец, втулок и др. (мод. 6С133), наружной и внутренней поверхности труб и других деталей. Для обеспечения надлежащей цилиндричности детали при шлифовании ее ось должна располагаться выше линии центра кругов. Лишь при шлифовании недостаточно выправленных длинных и очень тонких деталей (диаметром меньше 6 мм) последние устанавливают ниже центровой линии, чтобы путем прижима кругами к ножу выправить их кривизну. Обычно ось детали от линии центров кругов находится на расстоянии h = V2dd — lUdg, причем, чем больше диаметр детали, тем отношение hid меньше, что видно из приведенных рекомендаций, нижние пределы которых берутся при окончательном и верхние при предварительном шлифовании.

Диаметр детали (а) в мм

Расстояние от оси детали до линии центров кругов в мм…………………………..

Иногда расстояние h определяют по формуле h = + 6 мм;

при этом ведущему кругу придается форма однополостного гиперболоида, что обеспечивает его контакт с деталью по линии, правильность формы деталей и производительность.

Практикой установлено,- что чем меньше величина продольной подачи, тем меньше опасность появления гранности, и вместе с тем, чем выше расположена ось детали над линией центров и меньше степень твердости круга, тем меньше опасность возникновения гранности и быстрее она может быть ликвидирована. Огранка деталей является также результатом проскальзывания детали, что имеет место при затуплении ведущего круга, когда его тормозящее действие снижается. Скорость детали и снимаемый слой металла то увеличиваются, то уменьшаются, а деталь при этом перемещается то выше, то ниже. Если на шлифуемой детали имеется овальность, то для ее ликвидации следует устанавливать опорный нож так, чтобы ось детали приблизилась к линии центров кругов.

Опорный нож на бесцентровошлифовальных станках устанавливают так, чтобы угол скоса был направлен в сторону ведущего круга; величина угла скоса зависит от диаметра детали и припуска; чем они больше, тем меньше должен быть угол скоса; обычно он равен 30

При осуществлении продольной подачи путем наклона опорного ножа шлифовальному и ведущему кругам придается, при помощи правки, форма гиперболоида вращения для обеспечения полного линейного контакта кругов с деталью, а не в одной точке, так как только в этом случае можно получить детали с точной цилиндрической поверхностью. При осуществлении продольной подачи путем поворота ведущего круга ему также придают форму гиперболоида вращения. Окончательно требуемая форма круга получается после его работы в течение некоторого времени.

Угол поворота ведущего круга при сквозном шлифовании на — •ходится в пределах 1—6° и определяется по формуле

где s — продольная подача в м/мин, vK — скорость ведущего круга в м/мин, Dun — диаметр и число оборотов ведущего круга в минуту.

При предварительном сквозном шлифовании коротких деталей угол поворота ведущего круга берется от 1 до 2,5°, при шлифовании длинных деталей — от 1,5 до 4° и при шлифовании прутков — от 3 до 6°; при чистовом шлифовании угол поворота берется на 20—25 % меньше. Регулировкой угла наклона ведущего круга достигается не только устойчивость постоянного положения деталей, но и возможность получения скорости движения детали на входе больше, чем на выходе. Угол поворота ведущего круга при шлифовании методом врезания берется

0,5° в тех случаях когда хотят обеспечить прижим детали; в остальных случаях ось ведущего круга остается параллельной оси шлифовального круга.

Шлифовальные круги для чернового шлифования правят при перемещении алмаза, алмазного карандаша или круга из карбида кремния со скоростью 0,25—0,5 м/мин и глубине резания 0,02— 0,04 мм для чистового шлифования—со скоростью 0,15— 0,25 мімин и подачей на глубину резания 0,01—0,03 мм, причем последние один-два прохода делаются без подачи на глубину. При правке шлифовального круга для работы с продольной подачей у него создается на входной и выходной стороне небольшой приемный конус; величина снимаемого при правке слоя не’должна превышать 0,06—0,1 мм.

|

При правке кругами из карбида кремния применяют те же режимы, которые обычно выбирают для подготовки шлифовальных кругов к черновому шлифованию. Правящий инструмент устанавливают так, чтобы его ось имела смещение относительно центровой линии кругов на величину

Ведущие круги на вулканитовой связке правят алмазом или алмазными карандашами с продольной подачей 0,05—0,1 мм и с подачей на глубину 0,02—0,03 мм, а ведущие круги из дуралю — мина правят проходными резцами. Правящий инструмент с приспособлением устанавливают под углом, соответствующим углу наклона оси ведущего круга. Для определения угла установки правящего приспособления пользуются следующей формулой:

где а — угол наклона оси ведущего круга.

Направляющие щечки не должны доходить до торцов кругов на 3—5 мм, а зазор со шлифуемой деталью должен быть до 0,5— 0,6 мм.

Конусные детали шлифуют методом врезания, для чего ведущий и шлифующий круги выправляют с получением конуса, соответствующего требуемому углу конусности детали, а опорный нож устанавливают с соответствующим наклоном.

Для автоматизации процесса бесцентрового шлифования методом врезания ведущий круг при его правке профилируется так, чтобы, кроме вращения детали, он осуществлял управление механизмом подачи. На автомобильном заводе им. Лихачева таким путем автоматизировано шлифование стебля клапана автомобильного двигателя, что позволило повысить производительность почти в 2 раза.

Источник