Как настроить оптимальную температуру экструзионного цилиндра

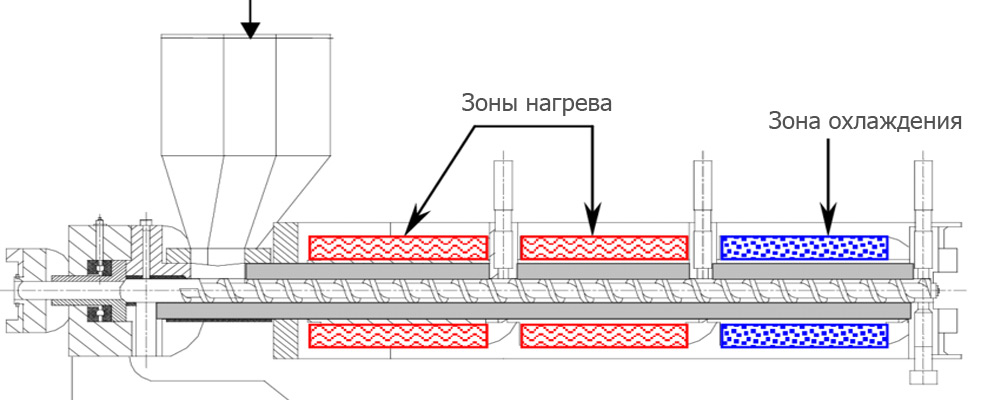

Современные экструдеры обычно имеют несколько разных зон, требующих определенной температуры нагрева, которую на основе имеющихся данных можно рассчитать самостоятельно. Регулирование температуры экструдера имеет значение для достижения качественного продукта, а также для хорошей производительности установки. На практике очень часто случается, что неоптимальные температурные характеристики являются причиной появления дефектов на изготовленной продукции или снижения общей производительности оборудования.

Температуру различных участков цилиндра экструдера обычно пытаются рассчитать еще до начала нового этапа производства. Типичные проблемы, которые могут возникнуть из-за неоптимальных температур цилиндров, — это неоднородность расплава, проблемы с размерами продукта, искажения, слишком длительное время охлаждения, низкая производительность, провисание, черные пятна, плохие характеристики готового изделия, ухудшение качества материала, ухудшение механических свойств и многие другие. Чтобы избежать таких проблем часто приходится рассчитывать и регулировать температуру цилиндра во время работы системы, особенно при изменении каких либо производственных или общих условий.

Примерные ситуации, в которых регулировка температуры цилиндра необходима:

- Застывание материала на винтах;

- Проблемы с пропускной способностью, неподходящая под определенный материал скорость шнека;

- Изменения в составе сырья из-за плохого хранения (например: высокая влажность материала);

- Отсутствие предварительного разогрева материала перед обработкой;

- Засорение фильтров;

- Неравномерная температура окружающей среды и т.п.

Температура цилиндра должна контролироваться не только из-за риска возможной деформации конечного продукта. Во многих случаях изначально установленный температурный профиль является достаточным, но не оптимальным. Целевая оптимизация температур разных зон может повысить качество продукта и повысить надежность процесса или даже производительность оборудования.

Перед оператором может часто стоять такая задача, как индивидуальная настройка профиля температуры цилиндра во время работы системы в целях оптимизации. Но, из-за того, что оптимизация температур занимает очень много времени и может выполняться только с определенным количеством опыта, этой задачей оптимизации часто пренебрегают или не выполняют вообще. Особенно из-за того факта, что ухудшение параметризации во время продолжающегося производственного процесса может привести к появлению большого количества отходного материала, рвение оператора станка к оптимизации снижается.

Казалось бы, нужно всего лишь настроить и соблюсти разность температур между начальной настройкой в зоне запуска производства и настройкой температуры во время рабочего процесса.

Хотя первоначальная параметризация является абсолютно необходимой и в большинстве случаев также может быть взята из предписанных инструкций управления процессами производства или рекомендаций по переработке конкретного вида материала, оптимизация температурных значений часто рассматривается как бонус (так сказать, надстройка) и, следовательно, часто игнорируется.

Кроме того, часто случается, что первоначальная параметризация (даже если она была тщательно проработана в какой-то момент) не полностью соответствует реальной производственной ситуации из-за изменений или корректировок, которые не были внесены в рецептуру. Это создает ситуацию со скрытыми рабочими проблемами.

По разным причинам оптимальная установка температурных зон экструдера не является обязательной потому, что:

- Температура меняется настолько медленно, что зачастую четкой корреляции не выявляется;

- Температуры, отображаемые контроллерами, обычно не соответствуют фактическим значениям расплава, но (например) сильно зависят от положения датчика температуры в цилиндре (оператор машины должен знать свою систему);

- Обычно существует не менее 3-4, но иногда до 10 или более различных зон, которые влияют друг на друга посредством механизмов теплопередачи (современное оборудование приблизительно имеет около 4-6 зон).

Оптимизация температуры в конкретной зоне требует значительных затрат времени, поэтому такие процессы зачастую не используются на практике. Но, бывают ситуации, когда такие действия просто необходимы, и последовательность их знать будет полезным. В примере рассмотрим экструдер со стандартными 4 зонами.

Начальная параметризация температурных зон экструдера

Типичная процедура начальной настройки температурного профиля обычно основана на различных специфических для материала параметрах и выборе характерной кривой формы. Важными для конкретного материала значениями являются температура размягчения материала, температура стеклования (особенно для аморфных материалов), температура кристаллизации (для полукристаллических материалов) и температура обработки. Эти значения могут использоваться для получения различных точек отбора проб, которые затем могут быть дополнены в зависимости от выбранного курса температурного профиля.

Зона питания

Сначала мы рассмотрим температуру зоны подачи: в зоне подачи важно, чтобы пластик не расплавился, в противном случае может произойти перекрытие или закупоривание канавок. Кроме того, задачей зоны питания является выпуск воздуха из внутренней части экструдера. В зависимости от обрабатываемого материала этот воздух может содержать летучие компоненты, которые могут конденсироваться и загрязнять материал, если температура в зоне подачи слишком низкая.

По вышеупомянутым причинам здесь выбирается температура, которая значительно ниже температуры размягчения материала. Типичными значениями для зоны подачи при обработке стандартных термопластов считаются 20–60 C. Тем не менее, иногда намеренно устанавливаются более высокие температуры (60–95 C), особенно если необходимо уменьшить крутящий момент винтового привода или очень высокую производительность установки.

Зона цилиндра — 1

Параметризация 1-й зоны цилиндра за областью подачи выполняется в соответствии со следующими аспектами: После подачи и транспортировки материала (транспортировка твердых частиц), основная задача экструдера — расплавить материал путем трения (рассеивания). Поэтому заданная температура должна быть выше температуры размягчения или даже выше температуры плавления кристаллического материала.

Для оптимального использования мощности рассеивания (мощности двигателя), доступной в то же время, зона 1 должна быть настроена таким образом, чтобы нагрузка двигателя была максимальной. Как правило, здесь подбирается температура немного выше температуры расплава, при условии, что мощность двигателя недостаточна.

Зона цилиндра — 2

Температура матрицы обычно соответствует спецификациям производителя для температуры обработки полимера, то есть желаемой целевой температуры, которая должна быть достигнута в конце экструдера (или матрицы).

Если температура обработки не указана, во многих случаях применяется следующее практическое правило: Температура обработки типичных полукристаллических материалов: на 50-75 С выше температуры плавления / температуры обработки типичных аморфных материалов: на 100 С выше температура стеклования.

Внимание: во многих случаях установленная температура не соответствует требуемой температуре расплава! Температура реальной массы обычно выше, чем установленные значения. Поэтому преднамеренная отрицательная коррекция может быть полезна в определенных случаях.

Зона 2 (переход в зону выдвливания)

В зависимости от выбранной базовой температурной кривой, температуры между первой и последней зонами экструдера обычно настраиваются с максимально возможными равномерными скачками температуры.

В большинстве случаев для температурного профиля выбирается один из следующих трех режимов.

- Профиль повышения температуры: при увеличении профиля температуры устанавливается непрерывное повышение температуры от зоны 1 до зоны «4».

- Профиль постоянной температуры: при профиле постоянной температуры постоянная температура цилиндра устанавливается (начиная с зоны 2 или зоны 3) во всех зонах, что обычно соответствует температуре обработки.

- Профиль температуры с пиком: для профиля температуры с пиком сначала устанавливается профиль повышения температуры, который принимает максимальное значение на уровне выше целевых значений, но затем падает в направлении последней зоны и, таким образом, достигает целевой температуры.

Утверждение о том, какой из температурных профилей, представленных выше, представляет оптимум, обычно не является действительным и зависит от обрабатываемого материала, экструдера, износа системы и многих других граничных условий. Кроме того, контроль температуры экструдера на практике часто является своего рода «личной подписью» оператора машины / производственной компании и частью ее индивидуальной «философии производства».

В дополнение к первоначальному варианту контроля температуры, «оптимизация контроля температуры цилиндра» (ручная и автоматическая) становится все более важной.

Для этого, в дополнение к ручным возможностям, сегодня уже используют роботы, которые на основе самообучающихся математических функций могут автоматически определять и автономно устанавливать оптимальные температурные профили.

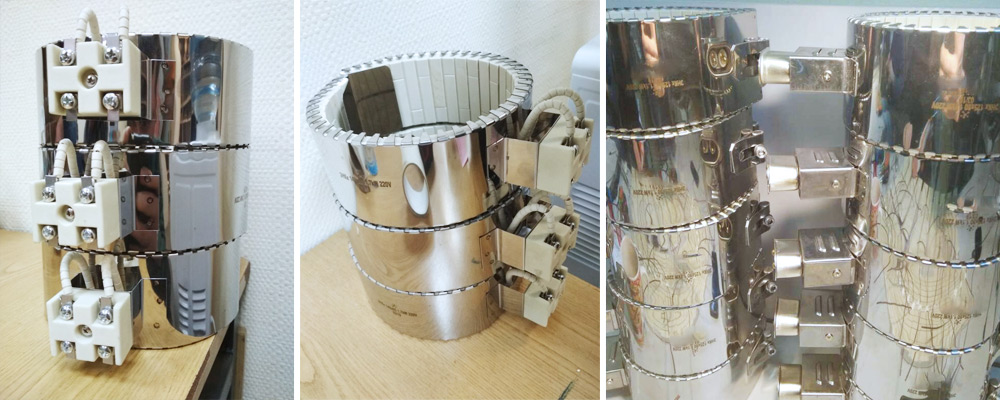

Поддерживать необходимые температуры цилиндрических поверхностей экструдера и других установок можно с помощью специальных хомутовых нагревателей, которые выполняют свои задачи без единой проблемы и с ними легко контролировать и удерживать конкретные задаваемые термические значения.

Заказать кольцевые/хомутовые ТЭНы можно на сайте «Полимернагрев». Оставьте заявку онлайн или прозвоните нам для утверждения заказа.

Источник

Экструзия стрейч пленки методом горячего полива на охлаждаемый барабан

Экструзия стрейч пленки.

Данную статью, я решил написать в связи с тем, что на предприятии где я работаю, решили наладить производство стрейч пленки. Естественно, как отпетый ПВХшник я столкнулся с целой кучей вопросов, так как передо мной стояла задача по запуску этого самого производства, а опыта соответственно не было…

Начну по порядку…

Для производства полиэтиленовой стрейч-пленки используют линейный полиэтилен или LLDPE (линейный полиэтилен низкой плотности или по другому линейный полиэтилен высокого давления(ЛПВД)), ПВД(полиэтилен высокого давления) и полиизобутилен([— C(CH3)2CH2-]n).

Для пищевой стрейч-пленки используют ЛПВД, ПВД (дозация от 3 до 5% по массе) и низкомолекулярный полиизобутилен (дозация от 3 до 5% в зависимости от марки и качества LLDPE ).

LLDPE , или просто линейный полиэтилен, представляет из себя белые полупрозрачные гранулы – это и есть основное сырье для стрейч-пленки.

Полиизобутилен (ПИБ) – вязкотекучая каучукоподобная жидкость . Бывает также полиизобутилен в гранулах.

Гранулы полиизобутилена представляют собой смесь LLDPE и жидкого полиизобутилена, соответственно и дозация его будет выше, в зависимости от производителя. Для дозации жидкого полиизобутилена используется жидкостный дозатор с подогревом (температура от 45 до 80 о С, хотя до сих пор встречаются без подогрева). В случае же с гранулами полиизобутилена используют или дозатор для гранул или второй экструдер (в случае с двухслойной пленки).

Также стоит оговориться, что стрейч пленка бывает одно-, двух- и многослойной. В данной статье я рассмотрю только одно- и двухслойные пленки.

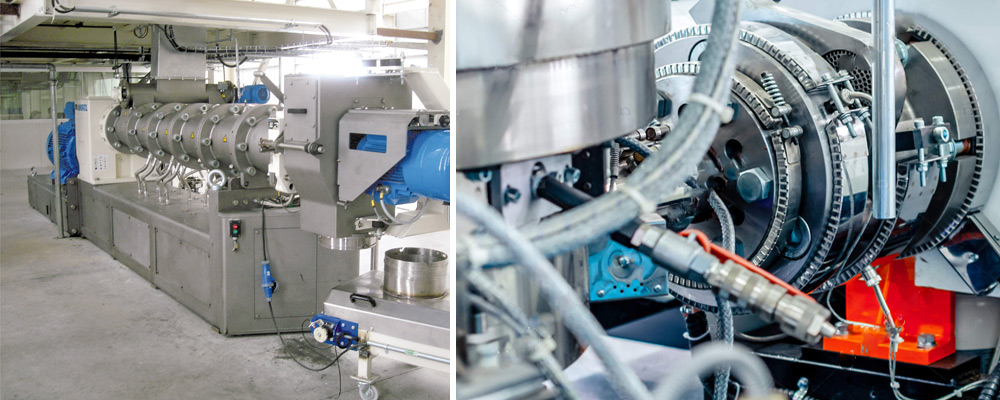

Передо мной соответственно встал вопрос выбора наиболее оптимального оборудования. Было выбрано оборудование плоскощелевой экструзии методом горячего полива на барабан с дозатором жидкого полиизобутилена(рис.1) с подогревом. Ну про оборудование расскажу немного позже…

рис.1 дозатор жидкого полиизобутилена с подогревом

Для производства паллетной стретч-плёнки (а мы собрались выпускать именно такую) используют линейный полиэтилен (LLDPE) и полиизобутилен, также для ручной паллетной стретч плёнки можно добавить 0,5-1% ПВД для уменьшения престретча и увеличения прочности на прокол.

При производстве плёнки для машинной намотки для улучшения стойкости на прокол и на разрыв, а также для увеличения престретча добавляют металлоценовый линейный полиэтилен, если у плёнки от трёх слоёв просто один слой делают из металлоценового полиэтилена. Также неплохими характеристиками обладает октеновый полиэтилен. В качестве металлоценового полиэтилена хорошо себя зарекомендовали exceed3518cb, enable2010cb и daelim xp9400.

Вместо полиизобутилена можно использовать клеевую добавку Вистамакс 6102 фирмы exxon mobil, его дозация составляет от 3 до 4%, эта добавка также улучшает физико -механические показатели плёнки увеличивая прочность на разрыв и прокол, а также улучшая восстановление размеров плёнки после растяжения. Аналогом Vistamaxx 6102 является Versify 3300 фирмы Dow.

Также в клеевом слое можно использовать линейный полиэтилен сверхнизкой плотности, используя его в качестве клеевого слоя или в качестве добавки в клеевой слой с дозацией не менее 60%, он обладает высокой адгезией к плёнке. Линейный полиэтилен сверхнизкой плотности также улучшает свойства плёнки увеличивая стойкость на прокол.

Клеевые добавки типа Вистамакса и полиэтилена сверхнизкой плотности в отличии от полиизобутилена не мигрируют на поверхность и не пачкают, разница особенно заметно при упаковке стёкол.

Процесс производства стрейч-пленки.

Процесс производства стрейч-пленки методом горячего полива на барабан.

Исходное сырье (LLDPE) и полиизобутилен подаются в материальный цилиндр экструдера где оба компонента перемешиваются разогреваются до плавления и выдавливаются через плоскощелевую фильеру (рис. 2) и поливается на охлаждаемый водой барабан (происходит эффект «теплового удара» который придаёт плёнке прозрачность, а также влияет на престретч – возможность плёнки очень сильно растягиваться без разрывов).

рис.2 полив расплава на охлаждаемый барабан

Далее плёнка наматывается на бумажную шпулю, которая крепится на специальный вал(рис.3), намотка осуществляется контактным методом.

рис.3 вал для крепления бумажных шпуль под плёнку

Перед намоткой готовой плёнки она проходит обрезку утолщённых и неровных краёв. Обрезка поступает напрямую в капсулятор (рис.4), после которого вторичные капсулы можно заново подать в бункер экструдера. Капсулятор предоставляет преимущество перед обычной переработкой вторички – сырьё не испытывает лишнего термического воздействия(деструкция полимера) которое негативно влияет на его качество и не подвергается лишнему загрязнению.

Во избежания попадания инородных тел и мусора после шнека перед плоскощелевой головкой стоит сетка. Ее роль не только в фильтрации расплава, но и в гомогенизации расплава и создании необходимого давления противотока.

Температура переработки – от 145-180 о С на первой зоне материального цилиндра экструдера и до 210-270 о С на фильере, температура подбирается в зависимости от сырья и особенностей оборудования.

Зазор на фильере выставляется выставляется от 0,4 до 0,8 мм, в зависимости от толщины производимой стретч-пленки. Толщину плёнки также можно регулировать соотношением скорости подачи сырья к скорости вращения приёмного барабана. Зазор выставляется щупом по всей ширине головки регулировочными болтами (рис.5), в этой процедуре надо быть поаккуратнее с щупом, дабы не оставить заусенцев на рабочей плоскости фильеры, иначе её будет необходимо полировать…..На одной линии б/у предыдущие хозяева пытались открыть фильеру во время разбора каким то металлическим предметом через рабочий зазор головки, впоследствии её пришлось расхромировать, шлифануть, полирнуть и снова нанести хром. Процедура не из приятных и не из дешёвых. Кстати чистка, срез расплава во время запуска линии должны производиться пластиной или лопаткой ТОЛЬКО ИЗ МЯГКОГО ЦВЕТНОГО МЕТАЛЛА (медь, латунь, алюминий).

рис.5 первый ряд болтов для увеличения зазора, а вторым зазор уменьшается, хотя это зависит от конструкции фильеры и расположения болтов соответственно.

На намоточном устройстве стоит счётчик метража, также готовую плёнку для получения более меньших рулонов перематывают на перемотчике (рис.6). перемотчики бывают автоматические и полуавтоматические, на перемотчике также возможна нарезка рулонов по ширине.

рис.6 перемотчик для пленки

Для «пищёвки» обычно применяют намотку от 20 м и толщиной плёнки от 6 до 10 микрон, для паллетной стретч-плёнки ручной намотки длина полотна составляет от 150 до 280-350 метров и толщиной от 12 до 27 микрон, для паллетной стретч-плёнки автоматической намотки длина полотна составляет обычно около 1500 метров и толщиной не менее 20 микрон, иначе она будет рваться на палетайзере.

Для стретч-плёнки кроме толщины и длины есть ещё один немаловажный параметр – престретч. Престретч – способность пленки растягиваться относительно своего первоначального размера без разрыва. Для паллетной стретч-пленки ручной намотки престретч обычно порядка 150%, для машинной намотки от 180 до 400-500%.

Клейкость стрейч-пленке придает тот самый полиизобутилен, он дает ей свойство липнуть к самой себе и не прилипать к упаковываемому продукту. В случае с однослойной пленкой — липкость имеют обе стороны пленки, у двухслойной липкость имеет одна сторона, хотя возможно изготовление многослойной пленки с липкостью обоих сторон.

Видео по теме (не реклама, с ютьюба):

Источник