- Оптимизация резки — Увеличение скорости резки — Настройка

- Параметры настроек резки на ЧПУ

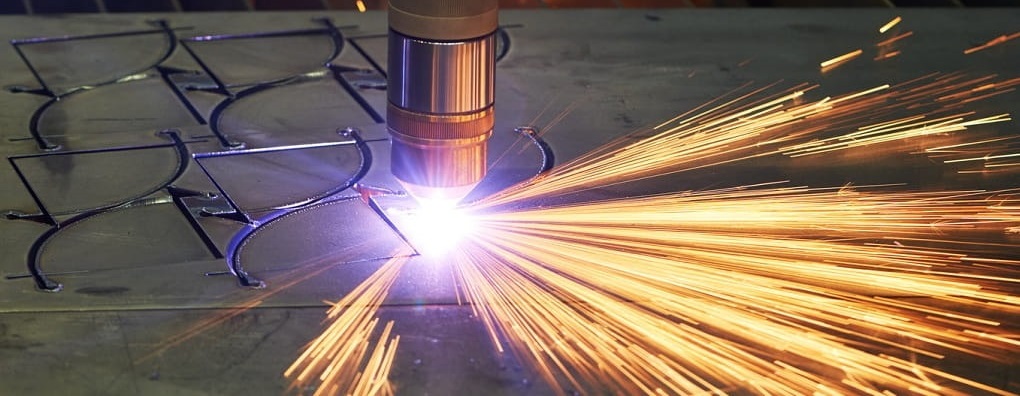

- Как избежать стандартных ошибок операторам при плазменной резке

- Следите за качеством и износом расходных материалов

- Не заменяйте расходники без необходимости

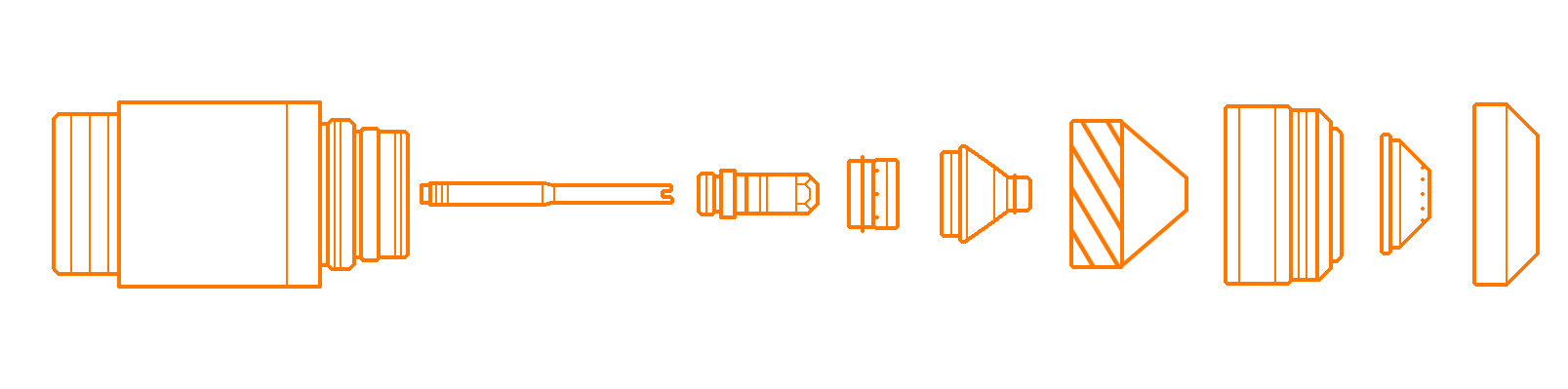

- Правильно настраивайте плазмотрон и подбирайте расходники

- Не пренебрегайте плановым обслуживанием плазмореза

- Следите за давлением плазмообразующего газа

- Соблюдайте правильное расстояние между резаком и металлом

- Контролируйте скорость раскроя металла

- Избегайте столкновения резака с вырезаемыми деталями

Оптимизация резки — Увеличение скорости резки — Настройка

Оптимизация качества резки

— это технологические действия, которые позволят вам правильно настроить плазменную резку, улучшить качество вырезаемых деталей из металла, увеличить или оптимизировать производительность изменив скорость резки, сократить расходы на расходные детали.

Для примера мы рассмотрим оптимизацию качества резки на источнике плазма MAX PRO200 Hypertherm

ВАЖНО — Перед тем как начать резку !

Прежде всего, перед началом резки следует продуть шланги подачи газа.

• Для установки резака под правильным углом по отношению к заготовке необходимо использовать угольник.

• Резак может перемещаться ровнее, если очистить, проверить и настроить систему рельсовых направляющих и привода на столе для резки. Нестабильное перемещение машины может привести к образованию регулярных волнообразных контуров на поверхности резки.

• Во время резки резак не должен соприкасаться с заготовкой. Соприкосновение может привести к

повреждению защитного экрана и сопла, и негативно повлиять на поверхность резки.

Максимизация срока службы расходных деталей При резке с использованием электродов LongLife ® компании Hypertherm производится автоматическое повышение потока газа и протекания тока в начале резки и сокращение потока газа и протекания тока в конце

с целью сведения к минимуму эрозии центральной поверхности электрода. При резке с использованием

электродов LongLife резы должны начинаться и заканчиваться на заготовке.

• Резак ни в коем случае не должен зажигать дугу в воздухе.

• Допустимо начинать резку на краю заготовки при условии, что дуга не зажигается в воздухе.

• Для начала прожига следует использовать высоту прожига, которая в 1,5–2 раза превышает высоту

резки.

• При окончании каждой операции резки дуга должна все еще находиться на заготовке во

избежание гашения дуги (ошибок плавного выключения).

• При резке небольших деталей, которые падают после вырезания из заготовки, следует убедиться в том,

что дуга остается на краю заготовки для корректного плавного выключения.

• При возникновении гашения дуги следует попытаться выполнить одно или несколько из

перечисленных ниже действий.

• Снизить скорость резки на последнем участке реза.

• Остановить дугу до окончательного вырезания детали, чтобы дать ей возможность закончить вырезание

во время плавного выключения.

• Запрограммировать траекторию резака так, чтобы он выходил в область, предназначенную в лом, для

выполнения плавного выключения.

Примечания.

• Запрограммируйте траекторию резака так, чтобы она шла от одной детали непосредственно к

следующей без остановки и зажигания дуги. Однако не следует допускать выхода траектории за

пределы заготовки и перехода обратно на заготовку.

• При некоторых условиях возможны трудности в максимально полном использовании преимуществ

резки с использованием расходных деталей LongLife.

Дополнительные факторы, влияющие на качество резки

Угол среза

• Приемлемой считается деталь для резки, 4 стороны которой имеют угол среза в среднем менее 4°.

• Наиболее прямой угол среза будет находиться справа по отношению к поступательному движению резака.

• Чтобы определить, что вызывает проблему с углом среза — плазменная система или система привода —

следует выполнить следующие действия:

a. Выполнить тестовую резку и замерить угол на каждой стороне.

b. Повернуть резак в держателе на 90° и повторить процесс.

c. Если в обоих тестах углы одинаковы, проблему вызывает система привода.

• Если проблема с углом среза сохраняется после устранения «механических причин» (см. Советы по работе со столом и резаком), проверьте высоту резки, особенно если все углы среза положительны либо все отрицательны.

• Положительный угол среза возникает, когда из верхней части среза удаляется больше материала, чем из нижней.

• Отрицательный угол среза возникает, когда больше материала удаляется из нижней части среза.

Окалина при плазменной резке

Окалина низкой скорости образуется, когда скорость резки резака слишком низкая, в результате чего дуга уходит вперед. Окалина образуется в виде тяжелых пузырчатых отложений в нижней части среза, ее легко можно убрать. Для снижения количества образующейся окалины следует повысить скорость.

Окалина высокой скорости образуется при слишком высокой скорости резки, из-за которой дуга отстает. Такая окалина образуется в виде тонкой и узкой полоски металла, расположенной очень близко к срезу. Она закрепляется в нижней части среза, и ее сложно удалить. Чтобы снизить образование окалины при высоких скоростях следует выполнить указанные ниже действия:

• Уменьшить скорость резки.

• Снизить дуговое напряжение, чтобы уменьшить расстояние между резаком и изделием.

Важные примечания.

• Вероятность образования окалины выше на теплом или горячем металле, чем на холодном. Первая

операция резки из серии таких операций, вероятно, приведет к образованию наименьшего

количества окалины. По мере нагревания заготовки в ходе последующих операций резки может

образовываться большее количество окалины.

• Вероятность образования окалины выше на низкоуглеродистой стали, чем на нержавеющей стали

или алюминии.

• Использование изношенных или поврежденных расходных деталей может привести к

периодическому образованию окалины.

Обычно поверхность резки немного вогнута.

Поверхность резки может стать более вогнутой или выгнутой.

Для обеспечения приемлемой поверхности резки следует использовать правильную высоту резака.

Поверхность резки становится очень вогнутой при слишком низком расстоянии между резаком

и изделием.

Следует увеличить дуговое напряжение, чтобы в свою очередь увеличить расстояние между резаком и изделием и выпрямить поверхность резки.

Поверхность резки становится выгнутой, когда высота резки слишком велика или чрезмерно

высок ток резки. Сначала следует уменьшить дуговое напряжение, а затем понизить ток резки.

Если для данной толщины возможны различные значения тока резки, следует попробовать

использовать расходные детали, предназначенные для более низкой силы тока.

Способы повышения скорости резки

Чтобы повысить скорость резки, сократите расстояние между резаком и изделием. При этом увеличится

отрицательный угол среза.

При механизированной резке резак не должен соприкасаться с заготовкой в процессе прожига или резки.

При ручной резке защитный экран может касаться заготовки для обеспечения стабильности во время резки.

За подробной информацией Вы можете обратиться к нашим консультантам по телефону: 8 (812) 602-03-02.

Дата публикации: 2018-09-18

Автор: ООО «Партек»

Источник

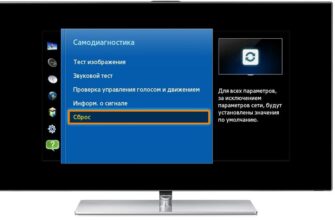

Параметры настроек резки на ЧПУ

Повышение качества плазменной резки на чпу достигается и сильно зависит от выбранных параметров, только личная практика поможет в выборе оптимальных значений этих параметров и только опытным путём.

Если кто-то считает достаточным — установить резак на станок, включить его, загрузить G-код детали, как показывают многие продавцы станков на своих видео и сказать ПОЕХАЛИ, такой вариант не прокатит, станок конечно поедет но результата не будет, хотя какой-никакой результат всё же результат.

Или просто полагает, что достаточно выставить силу тока аппарата на максималку и останется подобрать нужную скорость, глубоко ошибается. При такой наивной логике качества реза не достичь, «всё было бы просто, если бы не было так сложно». Я не раз упоминал о зависимости соотношений на конкретной толщине металла: сила тока, скорость подачи, качество воздуха, есть и другие факторы влияющие на качество реза: конструкция резака, высота реза — зазор между соплом и листом (факельный зазор), давление (о компрессоре для плазмы) и кое-что ещё.

Бывает и такое. Во время резки плазмы чпу — СРЫВ ДУГИ

Всё может быть, «ПОЕХАЛИ» в каких-то случаях наверно и возможно, например с использованием того же Hypertherm (а), и не мучить себя соотношениями в настройке, лично я не верю, но мне как человеку свойственно ошибаться. Тем более многие же утверждают, что их продукция произвела революцию в плазменной резке, связанной с внедрением инновационных технологий и запатентованных технических решений. Но надо понимать, что станок чпу и аппарат плазменной резки это совершенно два разных устройства, задача первого перемещать горелку с учётом заданных настроек в Mach3 системы управления, а задача второго резать металл, так что мне мало верится в утверждения продавцов станков, что только сие чудо техники даёт супер качественный рез. Нам приходилось сравнивать вышеупомянутый образец по качеству реза с менее известными из поднебесной и видеть приличное качество, но не буду скрывать о желании приобрести и попробовать всё же Hypertherm лично, а не так со стороны, но пока моё желание приобрести является недостижимой целью со стороны ценовой доступности, а раз нет доступности будем использовать аппараты воздушно-плазменной резки с точки зрения инженерной мысли китайских заводов и повышать качество реза с учётом зависимости соотношений опытным путём.

Опытным путём, что это значит. , да то и значит, что придётся долго, повторюсь долго пробовать и подбирать эту самую зависимость если нужно сделать резку качественной и изрезать энное количество металла, чтобы понять как и что.

Источник

Как избежать стандартных ошибок операторам при плазменной резке

Следите за качеством и износом расходных материалов

Если выполнять резку обработанных деталей новыми расходными материалами и теми, ресурс у которых уже выработался, то сразу можно определить, что качество обработки таких заготовок будет совершенно разным. Применение сопел и электродов низкого качества или с большой выработкой может стать причиной брака и выхода из строя плазмотрона, а в некоторых случаях и самого источника плазмы. В результате это приведет к дорогостоящему ремонту и простоям.

Определить износ электрода и сопел можно по следующим признакам:

Степень износа расходных материалов всегда можно определить по качеству реза.

При ухудшении раскроя проверьте электрод и сопло на износ. Электрод и сопло выдерживают разное количество «пробитий»: все зависит от толщины металла, его марки и величины тока раскроя. Так, в процессе раскроя нержавеющих сталей потребуется частая замена расходных материалов, в то время как при работе по стали расходники изнашиваются с меньшей скоростью.

Профессиональные резчики ведут журнал, где записывают время работы сопла и электрода с момента замены. Отслеживая среднюю статистику по журналу для конкретного типа заготовки, можно определить дату плановой замены электрода и сопла. Это поможет исключить образование брака и поломок из-за износа расходников.

Не заменяйте расходники без необходимости

Правильно настраивайте плазмотрон и подбирайте расходники

Прежде чем выбирать расходные материалы, необходимо определить тип раскраиваемого металла, толщину изделия, рабочий ток, давление сжатого воздуха и вид защитного газа, если такой используется. При неправильном выборе расходников, ухудшается качество реза и ускоряется их износ.

Важно выполнять раскрой с рабочим током, соответствующим типу расходников и толщине металла. Если расходные элементы рассчитаны на токи до 40-50 Ампер, а рабочий ток 100 Ампер, то будут проблемы и с качеством раскроя, и с износом расходников. Оптимально, когда ток раскроя составляет 95% от номинального тока раскроя сопла. Если ток будет значительно ниже, то будет зашлакованный раскрой, и на тыльной стороне заготовок образуется грат.

Некоторые производители предлагают уже готовые схемы расходных материалов, которые заранее отсортированы по комплектам. Другими словами, уже подобраны наборы по совместимости сопел с электродами и другими расходными материалами. К примеру, такие комплекты доступны для качественного итальянского Плазматрона STM 120.

Не пренебрегайте плановым обслуживанием плазмореза

Плазмотрон необходимо периодически обслуживать: очищать каналы для охлаждения и подачи газа, проверять посадочное место для электрода и сопла.

Удаляйте всю пыль и грязь при чистке с помощью специальной жидкости или перекиси водорода и хлопчатобумажной тряпочки. Выполняйте эту процедуру на чистой поверхности, без стружки и масел.

Кроме того, перед началом работ проверьте плотное прилегание всех деталей, так как от этого будет зависеть циркуляция воздуха и электрический контакт в плазменном резаке.

Следите за давлением плазмообразующего газа

Для высокого качества реза необходимо постоянное давление плазмообразующего газа, поэтому его важно проверять перед началом работы. При недостаточном давлении снижается срок службы расходников и плазмотрона. При избыточном давлении плазмообразующего газа наблюдается затрудненный розжиг плазменной дуги. Помимо этого, будет более высокий износ электрода.

Нужно использовать чистый плазмообразующий газ без примесей, так как от этого тоже зависит срок службы плазмотрона и расходников.

При использовании компрессора для подачи воздуха, следует очищать воздух от частиц пыли, влаги и масла.

Соблюдайте правильное расстояние между резаком и металлом

Следите за расстоянием между металлом и соплом плазмотрона, так как от этого зависит как срок службы расходников и качество раскроя.

При незначительном изменении высоты резака меняется скос на кромках раскраиваемой детали. При пробивке заготовки очень важно сохранять правильную высоту плазмотрона: если она небольшая, то из лунки начинает выплескиваться металл, который, попадая в защитный колпачок и сопло, разрушает их, что, в свою очередь, ухудшает качество реза.

При касании металла резаком происходит «втягивание» дуги, из-за чего начинает разрушаться завихритель, электрод и сопло. Также возможно разрушение самого плазмотрона.

Слишком большое расстояние между резаком и заготовкой может привести к образованию окалины. Она образуется из-за действия вихревого потока плазменной струи, которая при определенном угле атаки выталкивает расплавленный металл из передней части разреза, а не проталкивает его вглубь разреза.

Оптимальный вариант, когда высота резака от металла составляет 1,5-2 толщины раскраиваемого металла.

Если сечение металла слишком большое, то дежурная дуга может не достать до заготовки при рекомендуемой высоте. В этом случае используется прием «подпрыжка».

При небольшой высоте включается дуга, после чего резак поднимается на оптимальную высоту, куда не будут доставать брызги металла. После пробивки металла плазмотрон снова опускается на расстояние врезки, и начинает движение по контуру реза.

Контролируйте скорость раскроя металла

Качество раскроя во многом зависит от правильно выбранной скорости реза. При небольшой скорости, на заготовке образуются наплывы металла и облоя – по всей длине раскроя на нижних частях кромок детали. Кроме того, наблюдается увеличение количества брызг металла и ширины раскроя.

Если скорость резки слишком большая, дуга начинает запаздывать с перемещением по разрезу, загибаться назад, вызывая деформацию кромок заготовки. На вырезаемой детали образуются небольшие затвердевшие полоски несрезанного металла или окалины вдоль нижней кромки листа. Грат, появившийся из-за высокой скорости резки, достаточно тяжело удалить.

Только при оптимальной скорости раскроя образуется чистая кромка металла, которая не требует особой механической доработки, то есть минимальное количество наплывов, облоя и грата.

Избегайте столкновения резака с вырезаемыми деталями

Плазморез может выйти из строя при столкновении резака с металлом, с ребром раскроечного стола или с вырезанными заготовками. Чтобы избежать поломки, необходимо в управляющей программе правильно настроить границу холостого прохода – вокруг обработанных деталей, а не над ними.

Некоторую защиту от столкновения с металлом обеспечивают стабилизаторы высоты резака, однако, если применять только датчики высоты плазмотрона по напряжению дуги, могут наблюдаться «клевки» в конце раскроя из-за изменения величины напряжения и опускания резака вниз для компенсации.

Чтобы исключить поломку плазмотрона, некоторые комплекты ЧПУ оснащены многоуровневой системой для защиты плазмотрона от столкновения с заготовками. Эта система снабжена датчиками касания, датчиками напряжения дуги и емкостными датчиками.

Применение вышеизложенных рекомендаций по плазменной резке позволит избежать стандартных ошибок при резке, повысит рентабельность раскроя и сэкономит ваши финансовые вложения на ремонт.

Источник