- Наладка и установка режущего инструмента

- Настройка режущего инструмента обрабатывающего центра

- Вас может заинтересовать

- Axis FZ1

- Портально фрезерный станок с ЧПУ

- Axis FZ3

- Портально фрезерный станок с ЧПУ

- Axis FZ6

- Как настроить режущий инструмент

- Точность заточки инструмента

- Постоянство структуры материала резцов

- Установка инструмента

- Настройка пилы

- Плющение зубьев пилы

- Формование зубьев пилы

- Подготовка корпуса инструмента

- Заточка сверл

- Заточка пил

- Заточка ленточных и рамных пил

- Круглые пилы

- Влияние движущихся с большой скоростью масс инструмента

- Аварии инструмента

Наладка и установка режущего инструмента

Наладка режущего инструмента на размер

Определение положения вершины режущего инструмента выполняется на специальных приборах. Набор из вспомогательного и режущего инструмента устанавливают и закрепляют на приборе в подставке, имитирующей присоединительные (под инструмент) поверхности шпинделя или суппорта станка. Приборы имеют подвижную каретку, которая может перемещаться в двух взаимно перпендикулярных направлениях, и одновременно по линейкам можно отсчитывать значения перемещений каретки (рис. 1.36).

Начало отсчета каждой из линеек совмещено с положением отсчетной точки. На верхней каретке находится устройство (микроскоп, проектор, индикатор, шаблон или другое измерительное устройство), с помощью которого фиксируется момент совмещения заданного и фактического положений вершины режущего инструмента.

Рис. 1.36. Схема прибора для наладки инструментов вне станка

Контроль режущего инструмента может быть полностью автоматизирован на основе применения оптико-электронных измерительных машин или контрольно-измерительных машин.

Такой контроль обычно совмещают с предварительной наладкой инструментальных блоков, с комплектацией инструментальных магазинов и обязательным кодированием инструмента.

Установка режущего инструмента

Режущий инструмент при наладке станка с ЧПУ устанавливают в шпинделе с помощью вспомогательного инструмента в соответствии со специальной картой наладки.

Такая карта разрабатывается совместно с программой и предназначается для оператора и/или специального наладчика.

В карте наладки для любого станка с ЧПУ должны быть указаны:

— модель системы ЧПУ;

— номер управляющей программы;

— шифр и основные характеристики станочного приспособления;

— шифры и основные характеристики применяемых режущих инструментов с номерами блоков или позиций револьверной головки с данными для предварительной наладки инструментов на размер вне станка;

— последовательность наладки инструментов при выполнении цикла обработки;

— координаты точек начала обработки или координаты исходных положений рабочих органов.

1.8. Контрольные вопросы

По подразделу 1.1

1. Основные задачи, решаемые технологом в ходе анализа чертежа детали.

2. Факторы, принимаемые во внимание при подборе групп деталей для обработки на многоцелевых станках.

3. Характеристика деталей, обрабатываемых на многоцелевых станках.

4. Основные виды отверстий, обрабатываемых на многоцелевых станках.

5. Классификация обрабатываемых плоскостей.

6. Основные требования к технологичности конструкции деталей, обрабатываемых на многоцелевых станках.

По подразделу 1.2

1. Особенности черновой обработки деталей на многоцелевых станках.

2. Особенности чистовой обработки деталей на многоцелевых станках.

3. Способы минимизации времени обработки на многоцелевых станках.

4. Обеспечение точности при обработке на многоцелевых станках.

5. Особенности обработки прецизионных деталей на многоцелевых станках.

6. Основные особенности построения черновой обработки на многоцелевых станках.

7. Основные особенности построения чистовой обработки на многоцелевых станках.

8. Особенности обработки корпусных деталей на многоцелевых станках.

По подразделу 1.3

1. Основные типы заготовок для обработки на многоцелевых станках.

2. Выбор комплектов технологических баз при обработке на многоцелевых станках.

3. Достоинства и недостатки комплекта баз «плоскость и два отверстия, перпендикулярные этой плоскости».

4. Достоинства и недостатки схемы установки «в угол».

5. Особенности установки заготовок на столе многоцелевого станка.

6. Основные виды приспособлений для многоцелевых станков.

По подразделу 1.4

1. Перечислите основные типы фрез, используемых для обработки заготовок на многоцелевых станках.

2. Особенности конструктивных решений концевых фрез, применяемых на многоцелевых станках.

3. Особенности применения дисковых и торцевых фрез.

4. Особенности выбора диаметра фрезы при обработке на многоцелевых станках.

5. Чем определяется выбор длины режущей части фрезы?

6. Назовите основные виды осевых инструментов, применяемых для обработки отверстий на многоцелевых станках.

7. Назовите и охарактеризуйте основные типы сверл, применяемых при обработке деталей на многоцелевых станках.

8. Назовите конструктивные особенности метчиков, используемых при обработке на многоцелевых станках.

9. Особенности расточного инструмента, применяемого на многоцелевых станках.

По подразделу 1.5

1. Назовите основной принцип комплектования инструментального набора вспомогательного инструмента для многоцелевых станков.

2. Назовите два конструктивных исполнения базовых оправок инструментального набора вспомогательного инструмента. Приведите примеры.

3. Как крепится базовая оправка в шпинделе станка?

4. Каковы особенности вспомогательного инструмента в станках с автоматической сменой инструмента?

По подразделу 1.6

1. Назовите основные типовые переходы при обработке отверстий.

2. Назовите особенности обработки отверстий с использованием осевого инструмента на многоцелевых станках.

3. Назовите особенности обработки отверстий с использованием расточного инструмента на многоцелевых станках.

4. Чем определяется последовательность обхода обрабатываемых отверстий инструментами при обработке на многоцелевых станках?

5. Дайте характеристику 2,5-координатной и трехкоординатной обработке. Что такое четырех- и пятикоординатная обработка на многоцелевом станке?

6. Что такое открытая, полуоткрытая, закрытая и комбинированная зоны обработки при фрезеровании?

7. Назовите типовые траектории перемещения фрезы.

8. Достоинства и недостатки зигзагообразного метода формирования траектории перемещения фрезы.

9. Назовите основные разновидности зигзагообразного метода формирования траектории перемещения фрезы.

10. Достоинства и недостатки спиралевидного метода формирования траектории перемещения фрезы.

11. Назовите основные разновидности спиралевидного метода формирования траектории перемещения фрезы.

12. Достоинства и недостатки Ш-образной схемы движения фрезы.

13. Какие способы врезания фрезы в металл используются при обработке на многоцелевых станках? Их достоинства и недостатки.

14. Чем определяется расстояние между соседними проходами фрезы?

По подразделу 1.7

1. Понятие наладки и подналадки.

2. Основные задачи, решаемые наладкой.

3. В чем эффективность применения многопозиционных наладок на многоцелевых станках?

4. Назовите три основных варианта линейного расположения приспособлений, достигаемого в ходе наладки.

5. Назовите основные способы ориентации приспособлений на столе станка.

6. В чем сущность схемы выверки деталей и приспособлений на столе станка по оси шпинделя с помощью мерной оправки?

7. Принцип работы оптического центроискателя.

8. Принцип работы индикаторного центроискателя.

9. Как выполняется наладка оси вращения шпинделя относительно установочных элементов?

10. Как выполняется наладка режущего инструмента на размер?

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Источник

Настройка режущего инструмента обрабатывающего центра

Настройка режущего инструмента, такая как траектория движения задаются относительно его программной точки Рi. В качестве программной точки инструмента может быть выбрана его вершина, как для сверл, либо центр закругления, как для сферических фрез, либо точка пересечения торца с осью вращения, как для концевых и дисковых фрез (рис. 1). Система ЧПУ воспринимает все перемещения инструментов относительно фиксированной точки, расположенной в основании шпинделя обрабатывающего центра. Эта точка называется базовой точкой станка Fi.

Рис. 1. Расположение программных точек инструментов

Комбинированная обработка деталей на обрабатывающем центре осуществляется последовательно несколькими инструментами, обозначаемыми в управляющей программе кодированными номерами: T1,T2,…,Ti. Номер каждого инструмента Ti соответствуют его позиции в инструментальном магазине. Закрепленные в шпинделе инструменты имеют различные величины вылета L ,L ,…L : от базовой точки Fi до программной точки инструмента Рi (рис. 2). Величины L1,L2,…Li чаще всего определяются в снаряженном состоянии инструментов на специальных измерительных устройствах. Эти устройства могут быть выполнены в виде отдельных приборов либо встроены в станок.

Рис. 2. Определение корректора длины инструментов; выход инструментов в исходную точку управляющей программы

При отсутствии измерительных устройств настройка режущего инструмента, задействованного в операции, может производиться непосредственно по обрабатываемой детали. С этой целью на детали выполняется специальная плоскость. Желательно, чтобы она соответствовала технологической базе, от которой отсчитываются выполняемые размеры. Далее производится последовательное касание этой плоскости всеми задействованными инструментами T1,T2,…,Ti. Полученные координаты программных точек Рi по оси движения шпинделя Z являются расчетными значениями величин вылета этих инструментов L1,L2,…Li.

Величины вылета Li и диаметра Di инструментов, задействованных в операции, вносятся в соответствующие параметрические ячейки системы ЧПУ станка, которые сведены в таблицу параметров инструментов. В примере приведена таблица параметров четырех инструментов, изображенных на рис.2, при емкости инструментального магазина 12 позиций (табл.1). В таблице также предусмотрены ячейки для внесения уточняющих поправок на отклонения измеренных значений вылета δLi и диаметра δDi инструментов. Эти отклонения могут быть вызваны погрешностью измерений и износом инструментов; они уточняются в процессе наладки и проведения операции. Расстояние от базовой точки станка Fi до его программной точки Рi, обозначаемое L’i, называют корректором длины инструмента. Величина корректора при настройке режущего инструмента определяется по формуле

При автоматической работе станка по командному кадру управляющей программы М6_Тi осуществляется вызов очередного инструмента; далее производится приближение шпинделя к детали. В командный кадр, задающий это приближение, вносится функция G43…Hi, осуществляющая считывание величины корректора длины инструмента L’i из таблицы параметров инструментов. При проведении операций точка Рi двигается по заданному контуру обработки. При этом точка Fi перемещается со смещением относительно точки Рi вдоль оси Z на величину L’i.

Константа Z0i, задающая смещение нулевой точки системы координат детали Xi-Yi-Zi относительно нулевой точки системы координат станка Xс-Yс-Zс, обычно определяется путем касания плоскости заготовки одним из режущих инструментов при настройке, который принимается как образцовый. Эту плоскость называют настроечной базой. Она, по возможности, должна совпадать с технологической базой, от которой задан отсчет большинства размеров детали по оси Z. Величина константы Z0i рассчитывается по формуле

где L’I – корректор длины образцового инструмента.

Вас может заинтересовать

Axis FZ1

Гарантия, доставка, лизинг, трейд-ин, рассрочка

Портально фрезерный станок с ЧПУ

1 650 000 руб.

Axis FZ3

Бесплатная доставка, рассрочка 0 %, гарантия

Портально фрезерный станок с ЧПУ

4 560 000 руб.

Axis FZ6

Пуско-наладка, обучение, трейд-ин, рассрочка 0%

Источник

Как настроить режущий инструмент

Процесс затачивания инструмента — операция по удалению части металла с граней заточки инструмента до наступления того момента, когда лезвие примет надлежащие размеры. Удаление осуществляется одновременным действием ряда микроскопических резцов, размещенных по поверхности затягивающего инструмента (в напильнике элементы насечки, в абразиве — кристаллические зерна, входящие в состав материала абразива).

Степень остроты резца находится в обратном отношении к величине лезвия. Величина лезвия определяется замером ширины поверхности лезвия (поверхности облома) пли радиусом заострения лезвия (при округленной форме поверхности лезвия).

Точность заточки инструмента

Точность заточки инструмента — степень отклонения в сторону увеличения или уменьшения действительных размерностей элементов отдельных резцов, формы резцов и взаимного их их расположения от номинала. Точность заточки инструмента с одним лезвием определяется точностью приданных резцу инструмента угловых величин и соответствием действительной формы лезвия номинальной. Точность заточки многорезцового инструмента зависит от точности заточки отдельных резцов и точности их взаимного расположения (по линиям вершин, оснований резцов). Степень прямолинейности лезвия определяется стрелой прогиба. Измеряется точность заточки обычно в долях мм щупами, прецизионными линейками и плитами, индикаторами, штангельциркулями, микрометрами, угломерами.

Постоянство структуры материала резцов

Постоянство структуры материала резцов может быть нарушено при заточке инструмента выделяющимся при затачивании теплом. Если температуpa нагрева резца не достигает 120°, то влияние выделяющегося тепла на резец незначительно. При больших температурах нагрева происходит отпуск резца, и структура стали нарушается.

Для избежания этих явлений применяется охлаждение резца, обычно водяное, а сама заточка называется мокрой. Ослабить степень нагревания резца можно также соответствующим подбором затачивающего инструмента н режимов его работы:

- применением более мягкого точильного камня (абразива),

- уменьшением окружной скорости камня,

- ослаблением нажима камня на затачиваемую грань резца и т. д.

Затачивающий инструмент — орудие для придания лезвию резца режущих свойств удалением с грани заточки резца слоя материала резца.

Весь затачивающий инструмент разделяется на ручной (напильники, бруски, оселки) и машинный (точильные камни в виде точильных кругов, шайб, конусов и т. д.).

Ручной втачивающий инструмент применяется в случаях, когда применение машинного затруднительно или невозможно: при затачивании резцов со сложным профилем, а также при затачивании столярного инструмента, разнообразие форм которого препятствует применению автоматической заточки.

Затачивающий инструмент, изготовленный из полос закаленной стали разного сечения, носит название напильников, а изготовленный полностью или частично из минералов — абразивного.

Пилоточные автоматы по конструкции точильной головки изготовляются со скользящим движением точильной головки (супортные) и с касающейся точильной головкой (рычажные).

По конструкции механизмов кинематики пилоточные автоматы разделяются на автоматы:

- а) с постоянными эксцентриками,

- б) со сменными фасонными кулачками,

- в) с формовщиками.

Наиболее совершенные конструкции затачивающих автоматов имеют все рабочие поверхности автомата скрытыми от попадания наждачной пыли. Ножеточильные станки строят стационарного типа и переносные, для затачивания ножей на ножовом валу и по отдельности. Затачивание на ножовом валу — более совершенный способ т. к. он устраняет ряд дефектов точности расположение ножа при установке на ножовом валу. Стационарные ножеточильные станки по конструкции бывают с прямолинейным движением подающих механизмов и с криволинейным обычно с применением упорного шаблона соответствующего по кривизне лезвия). Специальные станки для заточки фрез изготовляют обычно для фрез с постоянным профилем.

Установка инструмента

Установка инструмента — операции по выверке и укреплению инструмента на самом станке или в его деталях. Установка штампов больших затруднений не представляет. Установка режущего инструмента, обычно работающего на больших скоростях, должна удовлетворить ряду требований: правильности расположения корпуса инструмента и его резцов и жесткости закрепления корпуса и резцов.

Несоблюдение этих условий приводит к неравномерной загрузке резцов й появлению нежелательных для работы инструмента вибраций. В результате возникает ряд вредных для предприятия моментов: плохая (нечистая и неточная) обработка поверхности, излишний расход мощности, большая степень аварийности инструмента. Наиболее существенное значение в области механической обработки древесины имеет установка следующих видов инструментов: рамных пил, круглых пил, лесопильных ленточных пил, фрез, ножей, сверл, цепных фрез, лущильных ножей.

Настройка пилы

Плющение зубьев пилы

Плющение зубьев пилы — операция по уширению лопатки зуба пилы по одну или обе стороны полотна пилы с действием плющильного инструмента на материал зуба пилы. Положительная сторона плющения — возможность применять при прочих одинаковых условиях резания более тонкие пильные полотна, чем у пил с разведенным зубом (в силу симметричности действия боковых нагрузок на зуб при резании), а следовательно и возможность иметь меньшую толщину пропила.

К недостаткам способа относятся: большие требования к материалу пилы, повышенные требования к уходу за зубом пилы к в особенности за ее полотном, более сложный инструмент и более квалифицированные кадры пилоставов, чем при работе с разведенным зубом.

Существует несколько способов плющения зуба:

- а) способ, осуществляемый ударным действием чеканки со стороны лезвия зуба;

- зуб уширяется по обе стороны полотна пилы; способ находит применение при расплющивании зубьев рамных и круглых пил;

- у лесопильных с ленточных пил применяется только при отсутствии плющилок эксцентрикового типа;

- б) комбинированный способ косого одностороннего ударного действия чеканки с дополнительным разводом зуба пилы;

- применяется на рамных пилах;

- дает хорошие результаты только при тщательном выполнении операций по подготовке пилы и в частности ее зубьев.

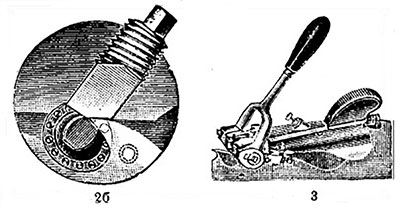

Вальцовочное плющение осуществляется медленным расплющивающим действием эксцентрика плющилки (рис. 2) со стороны передней грани (груди) зуба пилы.

Формование зубьев пилы

Формование зубьев пилы — операция по приданию лопатке каждого зуба пилы одинаковой ширины, а также для обеспечения боковым граням зуба необходимых угловых величин. Формование производится специальными приборами — формовкам и (рис. 3).

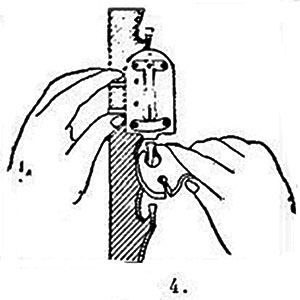

Процесс формования зуба осуществляется сближением щечек формовки. Щечки формовки должны иметь рабочие поверхности, заточенные в соответствии с углом, под которым должны работать боковые грани лезвия зуба. Выравнивание зубьев пилы — операция по приведению боковых граней зубьев пилы с расклепанным зубом в одну плоскость с пильным полотном. Выравнивание производится ручной разводкой. Поверяется точность выравнивания шаблоном или специальным приспособленцем (рис. 4).

Подготовка корпуса инструмента

Подготовка корпуса инструмента — операции по выправлению (рихтовке) корпуса инструмента, получившего искажение при изготовлении инструмента или в процессе его эксплуатации. Рихтонание инструмента, или просто рихтование инструмента, производится для создания условий правильной кинематики резца и жесткости его действия в процессе эксплуатации, а также для ослабления вибраций и трения корпуса инструмента об обрабатываемую им поверхность древесины. В большинстве случаев процесс рихтовки корпуса инструмента относится к тем инструментам, у которых один из габаритов во много раз превосходит другой, у сверл, у разного вида ножей, пил. Чем резче разница в размере габаритов инструмента, тем больше внимания должно быть уделено процессу рихтовки инструмента.

Заточка сверл

Рихтовка сверл заключается в выпрямлении сверла изгибанием. Рихтование ножей и ножовых железок производится чаще всего в процессе их изготовления с целью придания прямолинейности ножу, «поведенному» при термин, обработке. Иногда перед термической обработкой ножу специально придается криволинейная форма с расчетом на выпрямление ножа при термической обработке. Процесс рихтования производится рихтовальным молотком с узким удлиненным наличником со стороны, противоположной наварке.

Заточка пил

Рихтовка пил, работающих на небольших скоростях (все виды ручных пил, лисий хвост и т. п.), производится для придания боковой поверхности полотна пилы плоской формы. Рихтовка пил, работающих на повышенных и больших скоростях (пилы рамные, ленточные и круглые), должна предусматривать такую форму пильного полотна, при к-рой было бы обеспечено натяжение пильного полотна у основания зубьев пилы, а также плоская форма полотна, получаемая от натяжений полотна пилы при установке пилы и в процессе ее работы.

Все способы рихтовки пил, работающих на больших и повышенных скоростях, сводятся к некоторому удлинению срединной части полотна пилы. Поверка формы отрихтованного полотна определяется по просвету между рихтовальной линейкой, приложенной к полотну пилы в направлении ее диаметра или ширины, и полотном пилы при одновременном небольшом изгибе полотна вдоль направления линейки. Величина просвета определяет степень рихтовки.

Заточка ленточных и рамных пил

Рихтовка ленточных и рамных пил в основном производится специальными вальцовочными станочками с частичным применением наковальни, рихтовальной плиты и рихтовальных молотков (в месте спайки ленточных пил при перекосах полотна и т. д.).

Круглые пилы

Круглые пилы рихтуются на наковальне при помощи молотков. Рабочая поверхность наковальни должна быть шаровой формы. Рихтовальная плита должна быть плоской. Процесс рихтовки при помощи молотков как правило должен производиться с прокладкой между рабочей поверхностью наковальни и пильным полотном картона 0,5—1,0 м толщины. Сила удара молотка должна исходить только от веса молотка и регулироваться исключительно высотой подъема молотка над полотном пилы. При недостаточной интенсивности удара молотка следует последний сменить молотком большего веса.

Влияние движущихся с большой скоростью масс инструмента

Уменьшение вредного влияния движущихся с большой скоростью масс инструмента осуществляется:

- изготовлением инструмента облегченных конструкций; точностью установки инструмента (в пилах — конически зажимные шайбы, во фрезах — специальные патроны);

- балансировкой инструмента — всей ножевой головки и отдельных резцов (балансировка может быть статической и динамической);

- ремонтом инструмента — операциями по приведению в рабочее состояние инструмента, потерпевшего в процессе эксплуатации аварию.

Аварии инструмента

Аварии инструмента — явления, которые приводят инструмент к состоянию полной или частичной негодности к дальнейшей работе (помимо явлений затупления инструмента).

- а) корпус инструмента: поломки и обрывы — наиболее тяжелый вид аварий — в некоторых случаях ремонтируются сваркой, например сверла, рамные пилы, или паянием, например ленточные пилы; деформации корпуса (вытяжки, изгибы) исправляются рихтовкой инструмента; появление трещин усталости материала на корпусе инструмента ремонтируется просверливанием в конце трещины отверстия, сваркой или паянием;

- б) резцы: обломы резцов — трудно исправимый дефект; изгибы резцов исправляются изгибом в обратном направлении (разводкой, молотком и специальной наковальней); выкрошки лезвия устраняются стачиванием запасной части инструмента до исчезновения выкрошки.

Элементы для закрепления (обрыв прижимных болтов у ножовых валов, повреждения или срез болтов приклепанных планок у рамных пил и др.) ремонтируются сменой поврежденных деталей.

Источник