Настройка дефектоскопа

Наиболее ответственная методическая операция в технологическом процессе УЗ-контроля, поскольку последующие операции оценки эквивалентных размеров и допустимости дефектов заключаются в сравнении измеренных временных и амплитудных характеристик дефектов с параметрами, установленными при настройке.

Проведение настройки сводится к выполнению двух обособленных операций: настройке шкалы расстояний (скорости развертки дефектоскопа) и настройке чувствительности.

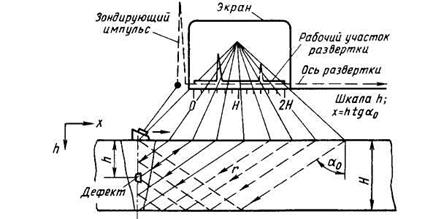

Рис. 1. Схема настройки скорости развертки

Настройка скорости развертки (рис. 1) заключается в выборе оптимального масштаба видимой на экране части временной оси электронно-лучевой трубки (ЭЛТ). Масштаб должен обеспечивать появление сигналов от дефектов в пределах экрана дефектоскопа. Скорость развертки устанавливают такой, чтобы рабочий участок развертки ЭЛТ занимал большую часть экрана. Горизонтальная ось экрана после настройки является по существу выпрямленной траекторией луча в масштабе. Рабочий участок развертки можно легко проградуировать в значениях координат дефекта с учетом соотношений

При контроле изделий большей толщины используют глубиномерное устройство дефектоскопа. В процессе настройки добиваются правильных показаний глубиномера при измерении координат искусственных отражателей в образце. Точность настройки повышается с увеличением числа отражателей в рабочем диапазоне расстояний. Разновидностью этого способа является настройка по вспомогательным координатным шкалам — линейкам.

Испытательные образцы согласно нормативным требованиям должны быть идентичны изделию в том смысле, что размеры и материал образцов выбирают по чертежам изделия. Однако допускаемые отклонения размеров изделия от номинальных могут существенно влиять на результаты контроля. Отличие скорости ультразвука в материалах образца и изделия, неравномерность распределения скорости вдоль траектории УЗ-волн (при сварке разнородных материалов, при контроле биметалла), дисперсии скорости в основном металле также могут быть причиной ошибок при настройке скорости развертки, усугубляющихся при контроле толстостенных изделий.

Указанных ошибок можно избежать только настройкой непосредственно на подлежащем контролю изделии. Особенность настройки на изделии сострит в том, что его толщина заранее не известна, во всяком случае на изделиях с односторонним доступом (смонтированный трубопровод, закрытый сосуд, листовая облицовка). Чтобы рабочий участок развертки дефектоскопа точно соответствовал фактической толщине в пределах зоны сканирования, можно воспользоваться следующими простыми методическими приемами.

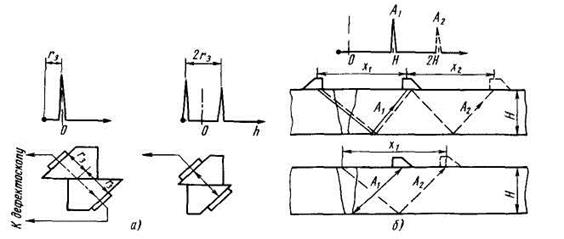

Левая граница рабочего участка (глубина залегания дефекта h=0) устанавливается по положению на экране сигнала, прошедшего через сдвоенные призмы двух идентичных преобразователей, которыми будет проводиться контроль, как показано на рис. 2, а. Если преобразователи включены электрически последовательно (раздельная схема включения, показанная на рис. 2, а, слева), то положение сигнала на развертке точно соответствует началу рабочего участка, поскольку длина пути ультразвука от излучающей до приемной пьезопластины равна двойному (в прямом и обратном направлениях) пути в призме совмещенного наклонного преобразователя Второй преобразователь можно не подключать к дефектоскопу (см. рис. 2, а, справа). В этом случае его пьезопластина играет роль отражателя, путь до нее и обратно равен двойному пути ультразвука в призме рабочего преобразователя, а началу зоны контроля соответствует точка на развертке, лежащая посредине между зондирующим и отра женным сигналами.

Рис. 2. Схемы настройки левой (а) и правой (б) границ рабочего участка развертки на контролируемом изделии

Для установления правой границы зоны контроля (h=Н или h=2Н) те же преобразователи нужно подключить к дефектоскопу, развернуть навстречу друг другу, установить в одной плоскости (рис. 2, б) и разводить их до момента получения максимальных прошедших сигналов. Сигналы А1 и А2 соответствуют правой границе рабочего участка при контроле прямым и однажды отраженным лучами (см. рис. 2, б, внизу). Если отключить от дефектоскопа один из преобразователей, т.е. использовать его как отражатель, то сигнал А2 появится при однократном разведении преобразователей, что позволит избежать дополнительной зачистки поверхности изделия на участке х2.

Технологией контроля часто предусматривается использование двух и более преобразователей с различными углами ввода. Чтобы избежать перенастройки скорости развертки при смене преобразователей, пользуются следующим методическим приемом. Настраивают шкалу расстояний прямого преобразователя по координатам донных сигналов, полученных на изделии. Далее, при контроле наклонными преобразователями используют их координатные шкалы, предварительно совмещенные со шкалой прямого преобразователя.

Цель настройки чувствительности — установление такого усиления в акустическом тракте дефектоскопа, которое обеспечивает надежную регистрацию эхо-сигналов от дефектов минимально допустимого для данного изделия размера.

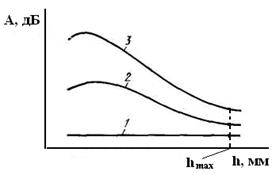

Типовая схема настройки включает три основных уровня рабочей чувствительности (рис. 3): поисковый 1, при котором проводят поиск дефектов путем сканирования преобразователем по заданной траектории; контрольный 2 (уровень фиксации), при котором определяют измеряемые характеристики обнаруженных дефектов и оценивают допустимость дефектов по их предельным значениям; браковочный 3, при котором оценивают допустимость дефектов по амплитуде эхо-сигнала.

Рис. 3. Зависимость амплитуды эхо-сигналов от глубины залегания дефекта, соответствующие различным уровням чувствительности контроля

Браковочный и контрольный уровни чувствительности должны быть заданы нормативной документацией. Как правило, контрольный уровень ниже браковочного, а поисковый ниже контрольного на 6 дБ.

Требуемую чувствительность устанавливают путем получения опорных сигналов с последующим переходом от них на заданный уровень. Чтобы получить опорный сигнал, можно использовать различные отражатели (искусственные дефекты) в образцах, поверхности и углы в изделиях, вспомогательные электрические сигналы. Желательно применять стандартные образцы, что обеспечивает воспроизводимость результатов контроля. Рязность между опорным и требуемым уровнями чувствительности определяют экспериментально или расчетом эквивалентной площади отражателя, используемого для получения опорного сигнала. Отражатели выполняют равномерно по всей толщине образца. Последовательно, при неизменной чувствительности дефектоскопа, получая эхо-сигналы от них, строят на экране кривую изменения амплитуды в зависимости от глубины залегания отражателя или запоминают значения амплитуды для каждого отверстия.

Значения браковочного и контрольного уровней чувствительности зависят от глубины залегания дефектов (см. рис. 3). Дефектоскопы со встроенными блоками ВРЧ позволяют выравнивать опорные эхо-сигналы от равновеликих отражателей в заданном диапазоне глубины их залегания.

Поскольку уровни чувствительности задаются в единицах эквивалентной площади, основным видом искусственного дефекта является плоскодонное отверстие, ориентированное вдоль направления прозвучивания. Применяют также модели дефектов в виде бокового отверстия, улового отражателя.

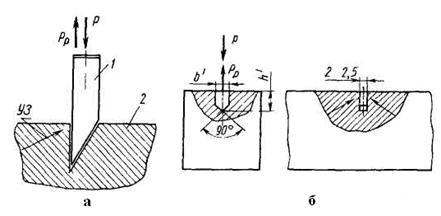

Так, при контроле сварных соединений с односторонней разделкой кромок применяют зарубку — плоский угловой отражатель (рис. 4, а). Зарубка хорошо имитирует наиболее опасные и характерные для таких соединений корневые непровары и трещины. Однако, несмотря на внешнюю простоту, изготовление зарубки представляет известные трудности. Ее выполняют путем вдавливания в металл образца 2 режущей кромки бойка; при этом точка приложения силы Р оказывается смещенной относительно точки приложения реакции Рр образца (см. рис. 4, а). Возникающая здесь пара сил создает изгибающий момент, который возрастает с увеличением приложенной к бойку силы и в конечном счете приводит к разрушению режущей кромки бойка. Кроме того, отклонение отражающей грани зарубки от перпендикуляра к поверхности образца существенно ослабляет амплитуду эхо-сигнала (при

Указанных недостатков лишен плоский угловой отражатель в виде клиновидной зарубки (рис. 4, б). Отражатель имеет две одинаковые параллельные отражающие грани с ломаным контуром в форме клина. Режущая грань бойка лежит в плоскости действия приложенной к нему силы, что исключает возможность возникновения изгибающего момента, разрушающего режущую кромку. При равных площадях зарубка, показанная на рис. 4, а, и клиновидная зарубка дают одинаковые эхо-сигналы. Экспериментально установлено, что усредненное по результатам измерений с противоположных сторон отражателя значение амплитуды эхо-сигнала соответствует правильному (строго перпендикулярно поверхности образца) выполнению клиновидной зарубки.

Рис. 4. Схема изготовления зарубки (а) и клиновидная зарубка (б)

Источник

Как настроить ультразвуковой дефектоскоп

Инструкция по настройке чувствительности ультразвукового дефектоскопа

Дата введения 1997-07-01

РАЗРАБОТАНО Генеральный директор ОАО «Энергомонтажпроект» Л.Б.Грузер 6 февраля 1997 г.

Первый вице-президент РАО ЕЭС России В.А.Стенин 2 апреля 1997 г.

Начальник управления по котлонадзору и надзору за грузоподъемными сооружениями ГГТН России В.С.Котельников 10 июня 1997 г.

Президент Российской Экспертной компании по объектам повышенной опасности М.Н.Чумак-Жунь 3 марта 1997 г.

Начальник Департамента Электроэнергетики Минтопэнерго РФ И.А.Новожилов 18 июня 1997 г.

УТВЕРЖДАЮ Заместитель министра топлива и энергетики России В.В.Кудрявый 20 июня 1997 г.

Открытым Акционерным Обществом «Энергомонтажпроект» при участии Госгортехнадзора РФ

Томашевич В.И. (к.т.н., руководитель разработки), Бакин В.П., Грузер Л.Б. — ОАО «Энергомонтажпроект»

Мальковский А.Н. — НПО ЦНИИТМаш

Феоктистов В.А. АНТЦ «Энергомонтаж»

Шельпяков А.А. — Госгортехнадзор России

2. УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ с 1 июля 1997 г.

3. ЗАРЕГИСТРИРОВАНА Отделом Стандартизации ОАО «Оргэнергострой» за N РД 34.10.133-97

4. ВВЕДЕНА ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Номер или обозначение

ЕСКД. Правила внесения изменений.

Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

Контроль неразрушающий. Методы акустические. Общие положения.

Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров.

Контроль неразрушающий. Преобразователи ультразвуковые. Основные параметры и методы их измерения.

Контроль неразрушающий акустический. Термины и определения.

Контроль неразрушающий. Преобразователи ультразвуковые. Основные параметры и общие технические требования.

Правила, технические условия и руководящие документы

Правила устройства и безопасной эксплуатации грузоподъемных кранов.

Правила устройства и безопасной эксплуатации подъемников (вышек).

Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см ), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 338 °К (115 °С).

Правила безопасности в газовом хозяйстве.

Правила безопасной эксплуатации магистральных нефтепродуктопроводов.

Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных газов.

Правила устройства и безопасной эксплуатации поршневых компрессоров, работающих на взрывоопасных и токсичных газах.

Несущие и ограждающие конструкции.

Наружные сети и сооружения водоснабжения и канализации.

Технологическое оборудование и технологические трубопроводы.

Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения.

Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций. (РТМ-1с-93) и действует совместно с ними.

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль.

Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок.

Сварные соединения и наплавки. Правила контроля.

Часть 1. Контроль основных материалов.

Часть 2. Контроль сварных соединений и наплавки.

Правила устройства и безопасной эксплуатации локализующих систем безопасности атомных станций

Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения.

Настоящий руководящий документ определяет методику настройки чувствительности дефектоскопа с использованием непритертых пьезопреобразователей при ультразвуковом контроле основного материала и сварных соединений конструкций и трубопроводов диаметром 32 мм и выше, с толщиной стенки от 2,0 до 20 мм.

РД предназначен для предприятий (организаций), осуществляющих ультразвуковой контроль основных материалов и сварных соединений изделий при изготовлении, монтаже, ремонте, реконструкции и эксплуатации объектов энергетических установок тепловых, электрических и атомных станций, отопительных котельных, теплотрасс, газопроводов и теплотехнических трубопроводов промышленных предприятий и других, в том числе для предприятий, выполняющих работы по техническому диагностированию и экспертному обследованию подъемных сооружений, на которые распространяется действие нормативно-технических документов Госгортехнадзора России, Госатомнадзора России и Минстроя России:

Правила устройства и безопасной эксплуатации грузоподъемных кранов. ПБ-10-14-92.

Правила устройства и безопасной эксплуатации подъемников (вышек). ПБ-10-11-92.

Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см ), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 338 К (115 °С).

Правила безопасности в газовом хозяйстве.

Правила безопасной эксплуатации магистральных нефтепродуктопроводов.

Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженых газов.

Правила устройства и безопасной эксплуатации поршневых компрессоров, работающих на взрывоопасных и токсичных газах*.

Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок, ПН АЭ Г-7-008-89.

Правила устройства и безопасной эксплуатации локализующих систем безопасности атомных станций, ПН АЭ Г-10-021-90.

СНиП 3.03.01-87. «Несущие и ограждающие конструкции.»

СНиП 3.05.04-85. «Наружные сети и сооружения водоснабжения и канализации.»

СНиП 3.05.05-84. «Технологическое оборудование и технологические трубопроводы.»

Инструкция может быть распространена предприятиям, выполняющим работы на объектах, на которые не распространяются вышеперечисленные документы.

Настоящий РД разработан в дополнение к ОП N 501 ЦД-97 «Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения.», «Унифицированных методик контроля основных материалов (полуфабрикатов), сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль»; ПНАЭ Г-7-010-89 «Сварные соединения и наплавки. Правила контроля», ПНАЭ Г-7-014-89. Часть 1. «Контроль основных материалов»; ПНАЭ Г-7-030-91. Часть 2. Контроль сварных соединений и наплавки», РД 34.15.027-93* «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций» (PTM-1с-93) и РД РосЭК 001-96 «Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения» и действует совместно с ними.

* На территории Российской Федерации действует РД 153-34.1-003-01. — Примечание изготовителя базы данных.

Источник