- Почему не работает кнопка микрик. как сделать чистку и ремонт кнопки

- Лайфхак по восстановлению пультовых кнопок

- Восстановление тактовых кнопок электроискровым прожигом.

- ИНОПЛАНЕТЯНИН 555

- Доктор

- Информация Неисправность Прошивки Схемы Справочники Маркировка Корпуса Сокращения и аббревиатуры Частые вопросы Полезные ссылки

- Справочная информация

- Неисправности

- О прошивках

- Схемы аппаратуры

- Справочники

- Marking (маркировка) — обозначение на электронных компонентах

- Package (корпус) — вид корпуса электронного компонента

- Краткие сокращения

- Частые вопросы

- Полезные ссылки

- Как закрепить тактовую кнопку на лицевой панели

- Кнопка 1

- Кнопка 2

Почему не работает кнопка микрик. как сделать чистку и ремонт кнопки

Рассмотрим ситуацию, когда перестала работать или стала работать плохо кнопка микровыключателя (микрик). Что можно сделать, чтобы эту кнопку почистить.

Для примера используем сигнализацию «StarLine».

Снимем корпус устройства, в нашем случае сигнализации.

Наша задача, накапать немного спирта в саму кнопку, внутрь ее. Спирт, попав внутрь кнопки, растворит все те вещества, которые мешает контактам.

Можно использовать и другие растворяющие и очищающие жидкости. Однако, спирт одна из наиболее чистых жидкостей, поэтому в процессе растворения и промывки от грязи, спирт не нанесет других примесей.

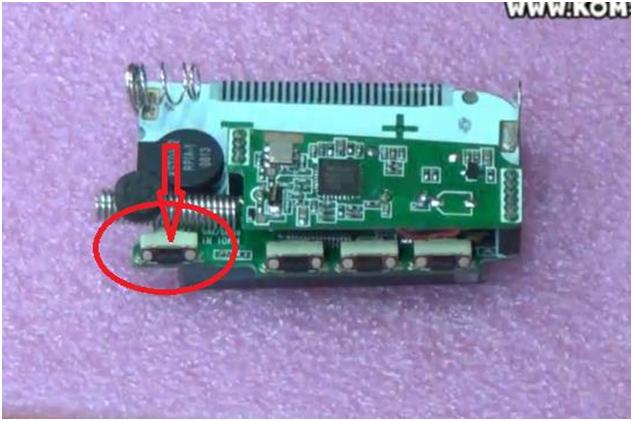

Берем немного спирта, можно использовать отвертку или что-нибудь подобное. Макаем отвертку в спирт, на кончике отвертки остается капля. Закапываем внутрь кнопки несколько капель. Таким образом, будет удобнее попасть в небольшой зазор кнопки. Смотрите на изображение снизу.

Немного спирта закапайте и в пространство между кнопкой и пластмассой, на которую она крепится.

Далее необходимо понажимать кнопку два-три десятка раз. Этими действиями мы создадим движение жидкости внутри кнопки, благодаря чему произойдет растворение части загрязнения и промывание кнопки.

После этого нам надо удалить остатки спирта с грязью из кнопки. Можно сделать это продуванием, как каким-нибудь приспособлением, так и используя свои легкие. Оставшийся спирт, в случае чего, испарится.

Если есть возможность проверить работу кнопки, не собирая ее, то лучше это сделать. Если без сборки это сделать невозможно, придется собирать.

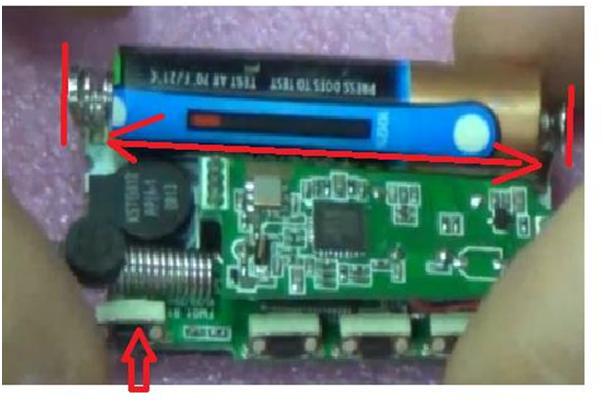

Например, в нашем случае, мы вставим батарейку между контактами сигнализации и нажмем кнопку. Смотрите изображение ниже.

Теперь срабатывание сигнализации будет проходить гораздо легче.

Обычно данная процедура помогает улучшить работу кнопки микровыключателя на несколько месяцев. Потом процедуру можно повторить.

Ссылка на видео вариант инструкции, при необходимости можно обратиться:

Источник

Лайфхак по восстановлению пультовых кнопок

В современных реалиях трудно представить себе жизнь без пультов дистанционного управления, но, как и все технические средства, они склонны к поломкам.

Занимаясь ремонтом подобных устройств на профессиональном уровне, считаю одним из лучших способов восстановления пультовых кнопок с помощью электропроводных пятачков

Ранее, я как и многие рассуждал, что напылённый на резинку токопроводящий слой со временем истирался, но решил взглянуть на это с несколько другой стороны, предположив, что он в процессе частого давления на резину покрывается микротрещинами, которые постепенно увеличивают электрическое сопротивление всего слоя, со временем доводя его до больших величин, и в конечном итоге, полной неработоспособности кнопки.

Добавлю, что углублённо этот вопрос я не изучал, поэтому, но исходя лишь из этого предположения, после обычного для себя вскрытия и обслуживания пульта, решил попробовать просто запечь контактную часть кнопок термофеном паяльной станции, с присущей ей максимальной температурой 450°С и временным интервалом в несколько секунд.

В результате получилось очень даже неплохо, позволив восстановить все кнопки пульта практически с одним и тем же сопротивлением.

Для проверки работоспособности пульта я использую специальное устройство, но в домашних условиях достаточно и камеры смартфона.

Что касается дорогих и редких пультов, их ремонт всегда стоит затраченных на него усилий, но касаемо, относительно не дорогих, а так же старых, выработка кнопок в которых составляет значительную часть от их общего количества, клиенту зачастую приходится выбирать, в целях экономии, какие из них, ему важны для последующего восстановления, поэтому и решил попробовать найти для себя такой способ, простого, а главное массового восстановления пультовых кнопок.

Думаю, что это мне вполне удалось, теперь в ряде случаев, в зависимости от того какие кнопки попались, с рифлёной поверхностью или гладкой, восстанавливаю несколько важных для человека кнопок традиционным способом, а остальные способом приведённым выше.

Так как кнопки с рифлёной поверхностью восстанавливаются очень хорошо, на них наклеивать пятачки не имеет смысла.

В заключении отмечу, что, не стоит доводить пульт до состояния полной неработоспособности кнопок, и при таком несложном способе восстановления, считаю, что ремонт стоит провести при первых же признаках его плохой работы.

Во всяком случае, со своими пультами я сразу сделал именно так.

На этом всё.

Удачи!

Источник

Восстановление тактовых кнопок электроискровым прожигом.

ИНОПЛАНЕТЯНИН 555

Доктор

Информация Неисправность Прошивки Схемы Справочники Маркировка Корпуса Сокращения и аббревиатуры Частые вопросы Полезные ссылки

Справочная информация

Этот блок для тех, кто впервые попал на страницы нашего сайта. В форуме рассмотрены различные вопросы возникающие при ремонте бытовой и промышленной аппаратуры. Всю предоставленную информацию можно разбить на несколько пунктов:

- Диагностика

- Определение неисправности

- Выбор метода ремонта

- Поиск запчастей

- Устранение дефекта

- Настройка

Учитывайте, что некоторые неисправности являются не причиной, а следствием другой неисправности, либо не правильной настройки. Подробную информацию Вы найдете в соответствующих разделах.

Неисправности

Все неисправности по их проявлению можно разделить на два вида — стабильные и периодические. Наиболее часто рассматриваются следующие:

- не включается

- не корректно работает какой-то узел (блок)

- периодически (иногда) что-то происходит

Если у Вас есть свой вопрос по определению дефекта, способу его устранения, либо поиску и замене запчастей, Вы должны создать свою, новую тему в соответствующем разделе.

О прошивках

Большинство современной аппаратуры представляет из себя подобие программно-аппаратного комплекса. То есть, основной процессор управляет другими устройствами по программе, которая может находиться как в самом чипе процессора, так и в отдельных микросхемах памяти.

На сайте существуют разделы с прошивками (дампами памяти) для микросхем, либо для обновления ПО через интерфейсы типа USB.

- Прошивки ТВ (упорядоченные)

- Запросы прошивок для ТВ

- Прошивки для мониторов

- Запросы разных прошивок

- . и другие разделы

По вопросам прошивки Вы должны выбрать раздел для вашего типа аппарата, иначе ответ и сам файл Вы не получите, а тема будет удалена.

Схемы аппаратуры

Начинающие ремонтники часто ищут принципиальные схемы, схемы соединений, пользовательские и сервисные инструкции. Это могут быть как отдельные платы (блоки питания, основные платы, панели), так и полные Service Manual-ы. На сайте они размещены в специально отведенных разделах и доступны к скачиванию гостям, либо после создания аккаунта:

- Схемы телевизоров (запросы)

- Схемы телевизоров (хранилище)

- Схемы мониторов (запросы)

- Различные схемы (запросы)

Внимательно читайте описание. Перед запросом схемы или прошивки произведите поиск по форуму, возможно она уже есть в архивах. Поиск доступен после создания аккаунта.

Справочники

На сайте Вы можете скачать справочную литературу по электронным компонентам (справочники, таблицу аналогов, SMD-кодировку элементов, и тд.).

Marking (маркировка) — обозначение на электронных компонентах

Современная элементная база стремится к миниатюрным размерам. Места на корпусе для нанесения маркировки не хватает. Поэтому, производители их маркируют СМД-кодами.

Package (корпус) — вид корпуса электронного компонента

При создании запросов в определении точного названия (партномера) компонента, необходимо указывать не только его маркировку, но и тип корпуса. Наиболее распостранены:

- DIP (Dual In Package) – корпус с двухрядным расположением контактов для монтажа в отверстия

- SOT-89 — пластковый корпус для поверхностного монтажа

- SOT-23 — миниатюрный пластиковый корпус для поверхностного монтажа

- TO-220 — тип корпуса для монтажа (пайки) в отверстия

- SOP (SOIC, SO) — миниатюрные корпуса для поверхностного монтажа (SMD)

- TSOP (Thin Small Outline Package) – тонкий корпус с уменьшенным расстоянием между выводами

- BGA (Ball Grid Array) — корпус для монтажа выводов на шарики из припоя

Краткие сокращения

При подаче информации, на форуме принято использование сокращений и аббревиатур, например:

| Сокращение | Краткое описание |

|---|---|

| LED | Light Emitting Diode — Светодиод (Светоизлучающий диод) |

| MOSFET | Metal Oxide Semiconductor Field Effect Transistor — Полевой транзистор с МОП структурой затвора |

| EEPROM | Electrically Erasable Programmable Read-Only Memory — Электрически стираемая память |

| eMMC | embedded Multimedia Memory Card — Встроенная мультимедийная карта памяти |

| LCD | Liquid Crystal Display — Жидкокристаллический дисплей (экран) |

| SCL | Serial Clock — Шина интерфейса I2C для передачи тактового сигнала |

| SDA | Serial Data — Шина интерфейса I2C для обмена данными |

| ICSP | In-Circuit Serial Programming – Протокол для внутрисхемного последовательного программирования |

| IIC, I2C | Inter-Integrated Circuit — Двухпроводный интерфейс обмена данными между микросхемами |

| PCB | Printed Circuit Board — Печатная плата |

| PWM | Pulse Width Modulation — Широтно-импульсная модуляция |

| SPI | Serial Peripheral Interface Protocol — Протокол последовательного периферийного интерфейса |

| USB | Universal Serial Bus — Универсальная последовательная шина |

| DMA | Direct Memory Access — Модуль для считывания и записи RAM без задействования процессора |

| AC | Alternating Current — Переменный ток |

| DC | Direct Current — Постоянный ток |

| FM | Frequency Modulation — Частотная модуляция (ЧМ) |

| AFC | Automatic Frequency Control — Автоматическое управление частотой |

Частые вопросы

После регистрации аккаунта на сайте Вы сможете опубликовать свой вопрос или отвечать в существующих темах. Участие абсолютно бесплатное.

Кто отвечает в форуме на вопросы ?

Ответ в тему Восстановление тактовых кнопок электроискровым прожигом. как и все другие советы публикуются всем сообществом. Большинство участников это профессиональные мастера по ремонту и специалисты в области электроники.

Как найти нужную информацию по форуму ?

Возможность поиска по всему сайту и файловому архиву появится после регистрации. В верхнем правом углу будет отображаться форма поиска по сайту.

По каким еще маркам можно спросить ?

По любым. Наиболее частые ответы по популярным брэндам — LG, Samsung, Philips, Toshiba, Sony, Panasonic, Xiaomi, Sharp, JVC, DEXP, TCL, Hisense, и многие другие в том числе китайские модели.

Какие еще файлы я смогу здесь скачать ?

При активном участии в форуме Вам будут доступны дополнительные файлы и разделы, которые не отображаются гостям — схемы, прошивки, справочники, методы и секреты ремонта, типовые неисправности, сервисная информация.

Полезные ссылки

Здесь просто полезные ссылки для мастеров. Ссылки периодически обновляемые, в зависимости от востребованности тем.

Источник

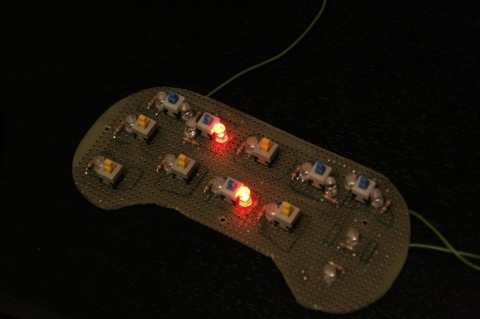

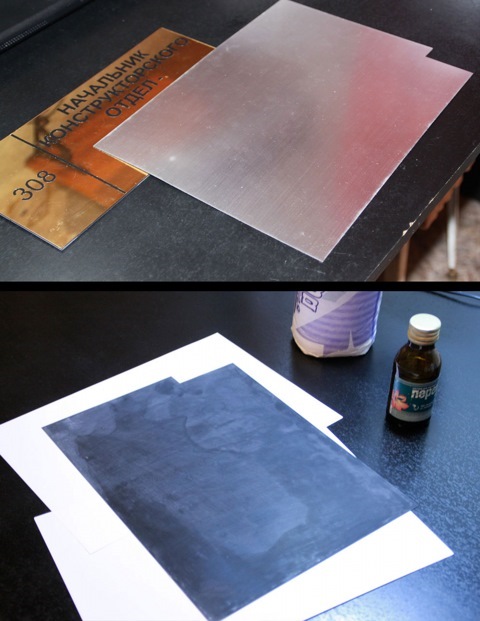

Как закрепить тактовую кнопку на лицевой панели

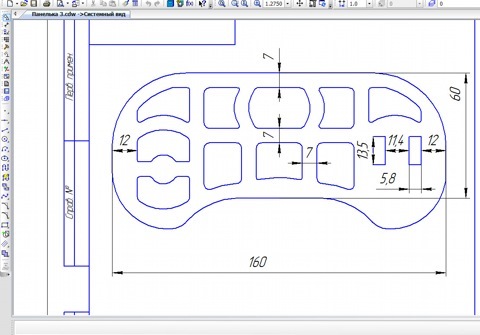

Сначала начал выдумывать форму будущего блока управления, вырезал из бумаги 5-6 вариантов и приложил на предполагаемое место. Выбрал самый приемлемый и на основе него подготовил дизайн кнопок и их расположение. Начертил чертеж и отрисовал в векторе для производства.

Заранее нашел в своем городе производственное РА, с возможностью лазерной резки.

Мной было заказано следующее

1 – Панель с отверстиями под кнопки

2 – Кнопки в панель

3 – Юбочки для кнопок

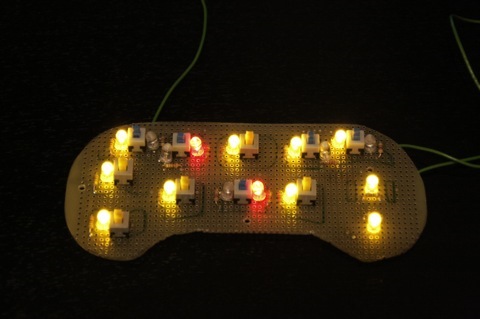

Сразу закупился кнопочками (кнопки с фиксацией и без) Вырезал макетную плату по форме панели. И подготовил крепление панели к плате (винты 2,5 потай) естественно с зенковкой. Теперь необходимо зашкурить его, во первых для того чтобы лучше держалась краска, а во вторых оргстекло становится мутным и хорошо рассеивает свет (кстати, используемые светодиоды я тоже зашкурил для этой же цели).

Тоже самое проделываем с кнопками и юбочками. А потом склеиваем их (думаю не нужно объяснять для чего нужны юбочки).

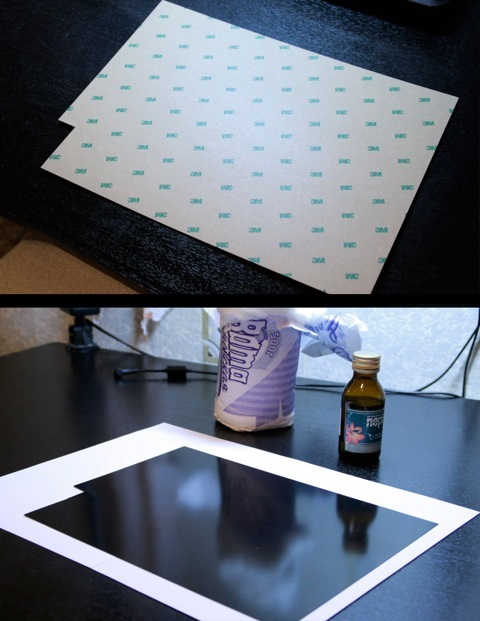

Вот такие кнопочки получились.

Принцип работы схемы.

Так как кнопки рассчитаны все лишь на 1А, придется управлять функциями через реле (потребление релюшек примерно 0,2 А так что кнопка выдержит с запасом). Т.е. мой блок управления будет управлять по большому счету реле, которые в свою очередь будут контролировать туманки, обогрев сидений и т д.

На схему у нас подходит общий «-» и два «+». Один плюс для подсветки всех кнопок – при включение габаритов. Второй «+» постоянный, для работы схемы даже при выключенных габаритах. На кнопках мы коммутируем второй «+» («постоянный» плюс). На каждый светодиод я цепляю резистор, номиналом 2 кОм (подбирал по свечению светодиодов от 1,5 до 3 пробовал, выбрал 2).

Коммутируемы «+» у нас идет на реле, которое и будет управлять «автодевайсами». На реле тоже буду коммутировать «+».

У меня всего получилось 10 кнопок, к каждой кнопки по одному проводу, еще 3 провода это «-» и два «+», и питание USB портов 2 провода: итого пучок из 15ти проводов будут выходить из схемы.

При выключенном зажигании и выключенных габаритах, схема будет работать но без подсветки, при нажатии на кнопку с фиксацией будет загораться подсветка, индикатор нажатой кнопки, чтобы не забыть ничего включенным.

При включенных габаритах загорается подсветка иконок, а при нажатии на кнопку с фиксацией отключается подсветка иконки данной кнопки и загорается индикатор нажатой кнопки.

При нажатии на кнопку без фиксации просто отключается подсветка данной кнопки, так как решил бессмысленно подсвечивать другим цветом кнопку, которая будет гореть до того момента пока держишь на кнопке палец ))

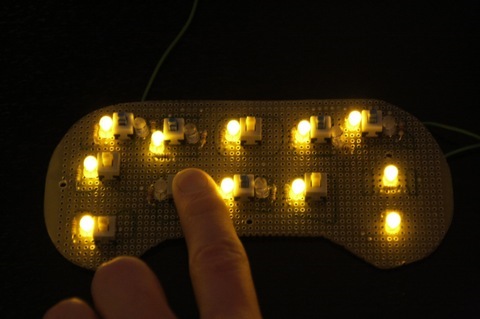

Как объединить схему и кнопки.

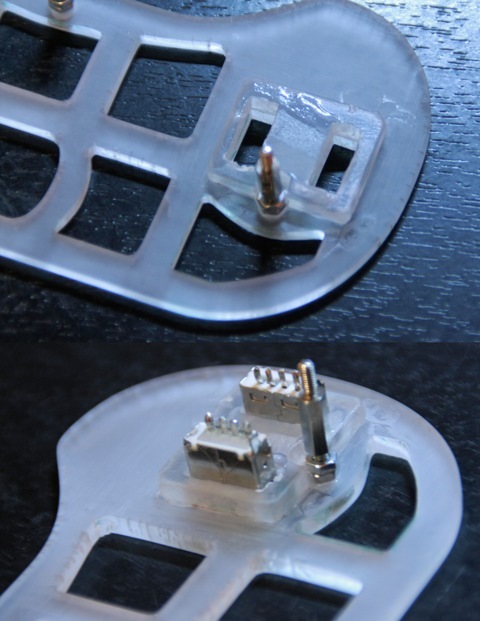

Из оргстекла 4мм, выпилил и обработал прямоугольники, в них сделал отверстия 3,2 мм (подобрано так, чтобы на шток выключателя оделась кнопка с достаточным усилием).

Все заготовки одеты на штоки, прикладываем панельку с кнопками и поочередно склеиваем кнопки с прямоугольными заготовками.

У итоге получаем рабочей механизм с люфтом только самого штока кнопочек.

Из куска оргстекла 4мм, вырезал небольшой прямоугольник и в нем высверлил и подогнал отверстия под USB. Приклеил на клей «секунда» ко внутренней стороне панельки. Сделал это для того чтобы разъем не гулял в отверстии и, можно было его закрепить двухкомпонентным клеем.

Сделать на мой бок управления и кнопки накладки, из тонкого, черного пластика с вырезанными иконками. Осталось только подобрать пластик нужного качества позволяющего вырезать иконки размером не больше 7мм. Нашел на работе стурую табличку от двери, но она не подошла, так так температура плавления у неё слишком маленькая, и она вся бы покоробилась. И тут я вспомнил о пластике о котором уже ранее упоминал. Это пластик Laserables (специально для лазерной гравировки) с алюминиевой текстурой, толщиной 1мм и самоклеющейся обратной стороной. Алюминий мне не нужен, поэтому его начал шкурить. После прошелся шлифовальной шкуркой – не очень помогло, царапины не исчезли. Хотел купить пасту для шлифовки, но вовремя пришла другая мысль.

Отклеил защитную пленку с обратной стороны пластика и ваткой со спиртом стер клеящуюся часть. Получилась глянцевая, гладкая поверхность. Толщина заготовки получилась 0,55мм

Проверил как будет держаться Laserables на оргстекле приклеенная темже клеем «секунда».

Пришлось видоизменить иконки, если бы оставил такими, то при лазерной резке части просто выпадали бы из них и пришлось бы под микроскопом все это на кнопки приклеивать. И вот с этим пластиком и векторным файликом я отправился на лазерную резку.

Были большие переживания за иконки со стрелочками, так как очень тонки линии около 0,28-0,3 мм. И как оказалось не зря. Сначала договорились, что они попробуют на пластики вырезать иконки, посмотреть получатся ли они или нет. На следующий день позвонили и сказали что есть заплывы небольшие, мол приезжайте посмотрите устроит вас или нет. Цена вопроса 100 рублей, ехать 10км туда и 10 обратно. Решил что оно того не стоит, сказал чтобы вырезали, получится так получится, нет – значит будем искать другую контору или увеличивать иконки ( а контору другую уже нашел, и там мне сказали что иконки могут получится нормальные если только сделать 2-3 прохода, т.е. вырезать их не за один раз, а постепенно). Ну вот на следующий день поехал забирать.

Но оказалось, что чистовой вариант они сделали не в один проход, и результат меня больше порадовал.

Сначала все примерил, проверил как все подходит, а затем приклеил большую накладку. Получилось очень даже ничего. Тоже самое проделал с кнопками.

Так как пластик толщиной 0,55мм, и его резали несколькими проходами, толщина резки несколько меньше чем при резке оргстекла, соответственно накладки выступают за кнопки. Надо сказать, что все это ювелирная работа, очень сложно ровно приклеить. Тем более что клеил секундным клеем, так что попытка только одна и больно-то не повыравниваешь. После этого, каждую кнопку и отверстия обрабатывал шкуркой, зерно 320. Кнопки встали идеально, панельку не закручивал, поэтому на фото они сидят чуть ниже и заляпана панелька от пыли. Ну и конечно же тестовый запуск… Могло бы быть и лучше =((( Естественно контуры подсвечены из-за того что кнопки не установлены на нужную высоту, но не только из-за этого. Это предстоит исправить.

Следующая проблема с подсветкой нажатой кнопки. Если ситуация со включенной общей подсветкой, красного не сильно видно, много засветов от близлежайших светодиодов. Ну и с выключенной подсветкой, от красного светодиода засветы на соседние иконки.

По очереди будем решать эти две проблемы.

Для начала все поверхности подготавливаем под покраску. Изолентой заклеил части на которые категорически недопустимо попадание краски – это лицевая часть панельки и кнопок. На обратной стороне кнопок наклеил небольшие квадратики чтобы через них проходил свет. И все под покраску. 4 слоя краски думаю будет достаточно. (Печально то что всё ж на лицевую часть попало немого краски, спиртом плохо оттирается, буду пробовать чем-то еще, чтобы не повредить глянец панели)

Следующим этапом подобрал непрозрачную термоусадку, одеваем её на светодиоды, чтобы получить направленное свечение от них. Зажигалкой не решился нагревать, побоялся испортить механизм кнопок. Для нагрева использовал строительный фен, очень быстро и без повреждений термоусадка плотно обжала светодиоды. Потом немного подрезал края и бок с которого находится иконка, чтобы свет шел не вверх, а немного вбок в сторону иконок.

Этими действиями удалось избавиться от излишних засветов на соседние иконки и подсветки контуров

Видео и весь полный материал можно посмотреть у меня в БЖ

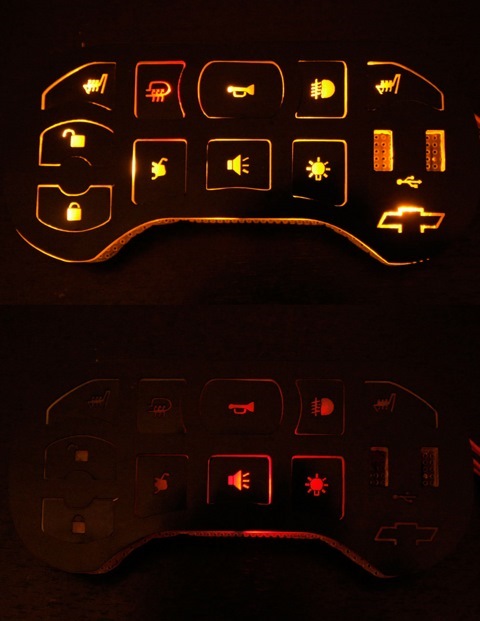

Те, кто доводил свои самодельные радиоэлектронные устройства до логического конца, всегда сталкивались с проблемой изготовления корпусов или декорированием внешнего вида. Порой это бывает даже сложнее, чем запустить и отладить схему. И сегодня, я поделюсь с вами методом изготовления одной неотъемлемой части многих устройств — кнопок. Вернее, сами кнопки мы не будем штамповать или выпиливать из пластика, а возьмём за основу уже готовые, но модернизируем их под свои нужды.

Кнопка 1

Для начала рассмотрим пример изготовления кнопки, которая может использоваться в устройстве с подсветкой, то есть когда кнопка должна быть прозрачной. Такие кнопочки можно достать практически отовсюду, в китайских калькуляторах, старых радиотелефонах, пультах ДУ и много где ещё. В данном случае взял клавиши от телефона «эриксон» изготовленного ещё в конце 90-х годов.

Огромный плюс моего варианта в том, что надпись располагается с внутренней стороны и будет надёжно защищена от влаги, жирных рук и механических воздействий. Но, тем не менее, хорошо просматриваться и при желании подсвечиваться изнутри. Ну что ж, приступим. В образцовом варианте вырезал одну кнопку и удалил резиновую подложку, обрамляющую её по краям.

Теперь обычным лезвием или канцелярским ножом аккуратно, стараясь по минимуму царапать прозрачный пластик, срезаем чёрную контактную пипочку и остатки резины.

Отлично! Теперь кнопка чиста от заводских надписей или цифр, но не так уж и прозрачна на первый взгляд. Это легко исправить.

Берём самую мелкую наждачную бумагу в доме и начинаем аккуратно полировать. Завершающим этапом полировки будет процедура с ворсистой тканью. Обязательно мягкой на ощупь. Тут сил уже можно не жалеть, ведь от этого зависит конечный результат.

Вот собственно и всё. Заготовка отполирована и теперь, на неё можно наносить желаемую надпись. Будь то цифра или буква. В качестве образца взял цифры «2012». Нам предстоит приклеить бумажку с текстом с тыльной стороны прозрачной кнопки. Но тут нужно быть аккуратным, ведь не каждый клей обладает прозрачностью. Сразу скажу, что так называемый «цианкрилат», использовать категорически запрещено, ибо он разъёст ваш пластик в два счёта. Спросите вы: Что же тогда делать? Ответ будет однозначным: применять только неагрессивные клеи, по типу канцелярских.

Надпись приклеена. Ждём высыхания и после обрезаем бумагу по контуру кнопки.

А так выглядит готовая кнопка. Куда её применить — дело ваше.

Кнопка 2

Теперь покажу ещё один способ. Тут выбор доноров кнопок уже сокращается. А именно до серии калькуляторов МК. Я лично раздербанил МК-52. Так выглядит его оригинальная кнопочка:

Вообще этот способ намного легче, так как отсутствуют этапы полировки и поиска подходящего клея, но клавиша получается не прозрачной, что лишает возможности подсвечивать надпись изнутри. Принцип всё тот же: вырезаем бумажку по размеру кнопочки и приклеиваем к передней плоской части. Здесь клей можно взять почти любой.

Завершающим этапом будет псевдоламинирование надписи. То есть покрытие обычным прозрачным скотчем.

Наклеиваем небольшой кусок и отрезаем лишние части, чтоб получилась крестовина, стороны которой лягут по бокам.

Пример готовых кнопок:

Долговечность относительная, зато минимум трудозатрат и простата замены надписи в случае её порчи или выцветания. Если первый способ с прозрачными клавишами ещё не нашёл применения в моих устройствах, то второй уже успешно практикуется и в пример я могу привести широкополосный приёмник-сканер Р-45.

В дополнение скажу, что выдерживают влажные руки, подтёков краски не обнаружено. НО эксплуатировать на улице такие устройства не получиться, думаю, сами понимаете почему. Всем добра и яркого внешнего вида самодельных устройств! Теоретизировал и практиковал Даниил Горячев (Alex1).

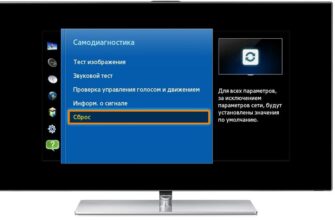

Один из вариантов изготовления кнопок. Использую тактовые кнопки. Миниатюрность, тактильность, возможность подобрать нужный размер, лаконичный не броский вид — параметры, которые позволяют без особого труда сделать кнопки на панель управления (всего и вся). Покажу на примере с алюминиевой площадкой.

Кнопка примерно такая, 6х6мм и высотой стержня 4 мм. При выборе лучше брать с высоким корпусом, а не такие или такие.

В плоских корпусах стержень очень сильно болтается и это сказывается на качестве конечного результата. У меня оказалась кнопка для вертикального монтажа на плату-поэтому ножки аккуратно пришлось разогнуть в стороны.

Диаметр стержня в подопытной кнопке 2,39мм. Подбираем сверло с диаметром 2,5мм.

В алюминиевой заготовке (или в готовой лицевой панели) сверлим вертикальное сквозное отверстие в заранее размеченном месте.

Если это заготовка, которую в дальнейшем нужно будет обрабатывать, то фаску в отверстии снимать не нужно. Если это готовая лицевая панель, то нужно в отверстии снять фаску зенкером подходящего диаметра, но без нажима, чтобы не испортить внешний вид будущей кнопки. Обычным сверлом не рекомендую — ровная фаска не получится

Я в таких случаях пользуюсь бор-фрезами — большое количество режущих кромок не рвут края материала.

Или такой насадкой.

Поскольку в моем случае панель — полуфабрикат, то немного зашкурив абразивной губкой получил вот такую поверхность.

Теперь с обратной стороны алюминиевой заготовки в

отверстие вставляю кнопку. Зазор в отверстии минимальный, кнопка не болтается, но в то же время достаточный для работы кнопки.

Высота стержня кнопки 4 мм, толщина алюминиевой заготовки 3 мм. — над поверхностью лицевой части кнопка выступает на высоту 1 мм. Этого достаточно для нормальной работы кнопки .

С лицевой стороны выглядит это так.

Осталось только подпаять провода к контактам и приклеить кнопку к панели. Если пользоваться термоклеем, то только высоко температурным. У DREMEL есть вот такой термоклей с температурой плавления 165 градусов.

Если правильно подготовить поверхность (хорошо зашкурить, сделать ее шероховатой, обезжирить спиртом или ацетоном), то надежную фиксацию элемента гарантированно можно получить. Главное, чтобы термо-пистолет был достаточной мощности и с нужной температурой нагрева.(Добавлю- если кнопку приклеивать к металлу, то желательно перед этим металл подогреть феном или чем-то подобным, чтобы приблизить температуру поверхности к температуре расплавленного клея).

Технология позволяет делать кнопки любого диаметра и на любой вкус.

Источник