Как отремонтировать вакуумный насос доильного аппарата

Цель работы.

1. Ознакомиться с характером износа деталей вакуумных насосов.

2. Изучить технологию восстановления вакуумных насосов.

Задание.

1. Ознакомиться с оборудованием рабочего места.

2. Определить степень изношенности вакуумного насоса РВН-40/350 по производительности.

3. Разобрать вакуум-насос РВН-40/350 на детали и промыть его.

4. Продефектовать и восстановить корпус, ротор и крышки вакуум-насоса.

5. Собрать вакуум-насос и ознакомиться с режимом обкатки.

6. Провести испытание отремонтированного вакуумного насоса на производительность, величину максимального вакуума и потребную мощность.

Оснащение рабочего места. Стенд КИ-1414А для обкатки и бпределения технического состояния вакуум-насосов; индикатор КИ-4840 для определения производительности вакуум-насосов; комплект слесарного инструмента для разборки и сборки насоса; микрометры 0—25, 50—75, 125— 150, 175—200; индикаторные нутромеры 50—100, 100—160; индйкатор часового типа 0—10 мм; универсальный штатив для индикатора; микрометрический глубиномер; штангенциркуль 125 мм; приспособление ПТ-1379. 01 для установки и растачивания корпуса насоса; приспособление ПТ-1379.03 для хонингования корпуса насоса; приспособление ПТ-1379.05 для подрезки торца крышки; приспособления ПТ-

Рекламные предложения на основе ваших интересов:

1379.06 и ПТ-1379.07 для обработки задней и передней крышек насоса; штампы ПТ-1379. 10 и ПТ-1379.11 для вырубки прокладок; приспособления ПТ-1379.04 и ПТ-1379.14 для проверки перпендикулярности оси отверстия относительно торца корпуса и крышки; сборочное приспособление ПТ-1379.15; установочное приспособление ПТ-1379.09 для регулировки упоров сборочного приспособления; приспособление ПТ-1379.08 для центрирования полумуфт электродвигателя и насоса; токарно-винторезный станок, плоскошлифовальный станок ЗБ-71М; круглошлифовальный станок 3151П; горизонтально-фрезерный станок 6Н82Г; расточные резцы с пластинкой из твердого сплава ВК8; сверла ф 7,8 мм; развертка ф 8 мм; хонинговальный станок 3B833; изношенные вакуумные насосы РВН-40/350.

Содержание и порядок выполнения работы. Степень изношенности вакуумного насоса определяют по величине падения производительности. Для этого насос устанавливают на стенд для обкатки вакуумных насосов, присоединяют всасывающий патрубок через вакуум-бал-лои к газовому счетчику. Пускают электродвигатель стенда при 1420 об/мин и, создав пробковым краном вакуум 0,052 МПа, определяют производительность насоса. Если она ниже 26 м3/ч, насос разбирают на узлы и детали (рис. 167) и моют в моечной машине. Состав моющего раствора: сода каустическая — 20 г/л, хромпик — 50 г/л. Время мойки 15—20 мм, температура раствора 85—95 °С. Затем детали промывают в горячей воде и просушивают.

Параллельность торцовых плоскостей корпуса насоса проверяют при помощи специального приспособления. Для этого устанавливают приспособление на одну из торцовых поверхностей корпуса в 6—8 положениях, а затем на другую торцовую поверхность в этих же положениях.

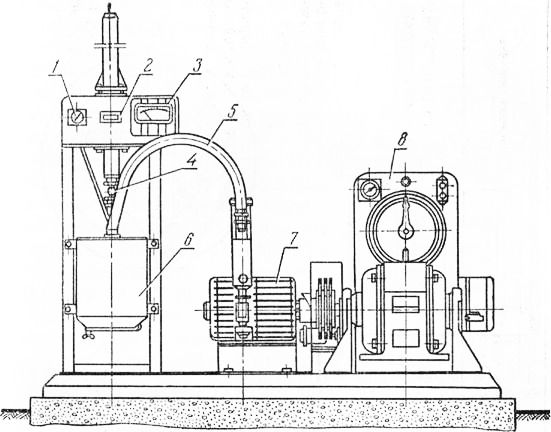

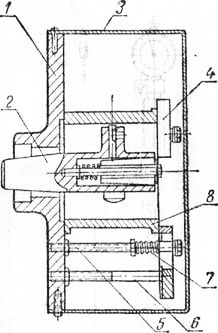

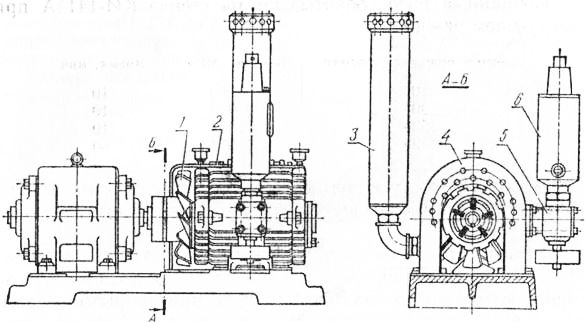

Рис. 1. Стенд КИ-1414А для обкатки и определения технического состояния насосов:

1 — вакуумметр; 2 — газовый счетчик РС-40; 3 — указатель температуры корпуса насоса; 4 — пробковый кран; 5 — вакуумный трубопровод; 6 — вакуумный баллон; 7 — вакуумный насос; 8 — электростенд СТЭ-7.

Сравнивая показания индикаторной головки, определяют величину дефекта.

Износ торцовой поверхности крышки определяют микрометрическим глубиномером, устанавливая его базовыми плоскостями на неизношенные поверхности крышки.

Биение торцовых плоскостей крышки контролируют при помощи индикаторной головки на приспособлении.

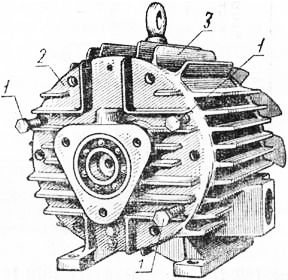

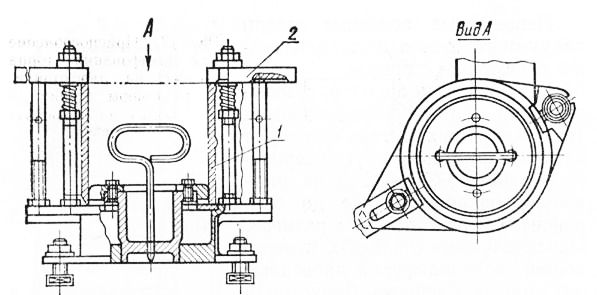

Рис. 2. Снятие передней крышки с вакуумного насоса РВН-40/350:

1 —- демонтажные болты М 10 Х.25; 2 передняя крышка; 3 — корпус насоса.

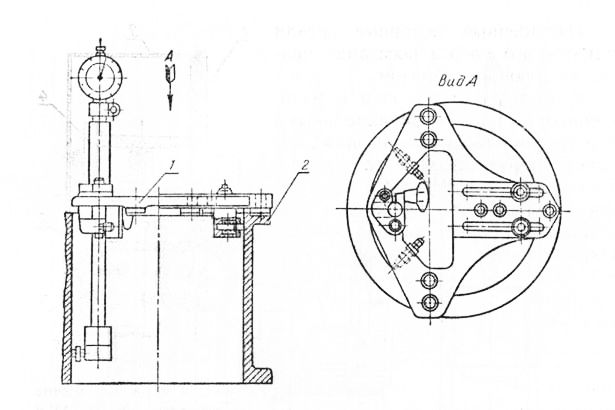

Рис. 3. Проверки перпендикулярности оси отверстия корпуса вакуумного насоса относительно торца корпуса с помощью приспособления ПТ-1379.04:

1 — приспособление; 2 — корпус насоса.

Рис. 4. Приспособление ПТ-1379.14 для проверки перпендикулярности оси отверстия под подшипник относительно торца крышки корпуса вакуумного насоса:

1— индикаторная головка; 2 — приспособление.

Изношенные основные детали вакуумного насоса восстанавливают следующим образом.

Корпус насоса с изношенными или непараллельными торцовыми плоскостями шлифуют электрокорундовым кругом зернистостью 46—60 СМ1—СМ2 на плоскошлифовальном станке до ближайшего ремонтного размера. Параллельность торцовых поверхностей после шлифовки проверяют на приспособлении. Допустимая величина непараллельности не более 0,02 мм на 100 мм длины.

После шлифовки торцовых поверхностей корпус насоса устанавливают на планшайбу приспособления, оправкой центрируют и закрепляют прихватами. Расточку (при 200—300 об/мин) ведут до ближайшего ремонтного размера с припуском на хонингование 0,10—0,15 мм.

Обрабатываемая поверхность должна обильно поливаться керосином. После хонингования овальность допускается не более 0,04 мм, шероховатость поверхности — в пределах V8—V9-

Крышка насоса. Для удаления следов износа на торцовой поверхности крышку закрепляют в четырехкулач-ковом патроне токарного станка. Правильность установки проверяют по неизношенной торцовой поверхности крышки.

Расточку поверхности гнезда под подшипник качения Для запрессовки втулки ведут на планшайбе токарного станка, фиксируя крышку двумя установочными штифтами и прихватами планшайбы.

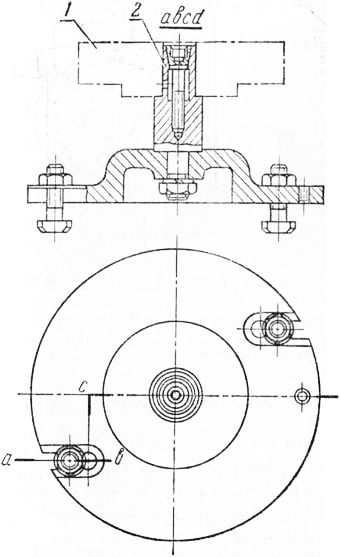

Рис. 5. Приспособление ПТ-1379.01 для расточки корпуса вакуумного насоса на токарном станке:

1 — планшайба; 2 — установочная оправка; 3 — кожух; 4 — прихват; 5 — шпилька; 6 — опора; 7 — пружина; 8—корпус вакуумного насоса.

Рис. 7. Приспособление ПТ-1379.03 для хонингояания отверстия корпуса вакуумного насоса:

1 — корпус насоса; 2 — приспособление.

Окончательно торцовую поверхность крышки обрабатывают на плоскошлифовальном станке в приспособлении.

Ротор насоса. Если у ротора повреждены фаски центровочных отверстий, то восстановление ротора начинают с их проточки на токарном станке. Для этого ротор устанавливают передней шейкой в патрон токарного станка, а задней шейкой в люнет и протачивают фаску центровочного отверстия задней шейки. Аналогично исправляют форму центровочного отверстия передней шейки.

Изношенные посадочные места под подшипники качения восстанавливают вибродуговой наплавкой проволокой Нп-80. При этом диаметр проволоки 1,6 мм, скорость подачи 1,1 м/мин, расход жидкости 0,1 л/мин, частота вращения детали 11 об/мин, подача суппорта 2,7 мм/об, ток 140—150 А.

Затем ротор устанавливают в центре круглошлифоваль-ного станка и шлифуют посадочные места под подшипники качения до диаметра 25tS,‘oo2, а также цилиндрическую поверхность ротора и торцовых плоскостей до ближайшего ремонтного размера. Рабочий инструмент — электрокорундовый круг зернистостью 46—60, твердость СМ1—СМ2.

Шероховатость отшлифованных поверхностей допускается не ниже V 8; торцовое биение не более 0,015 мм на наибольшем диаметре ротора; биение наружной цилиндрической поверхности при проверке в центрах не более 0,02 мм.

Рис. 8. Приспособление для шлифования торца к‘рышки на плоско-шлифовальном станке:

1— крышка; 2 — цанговая оправка.

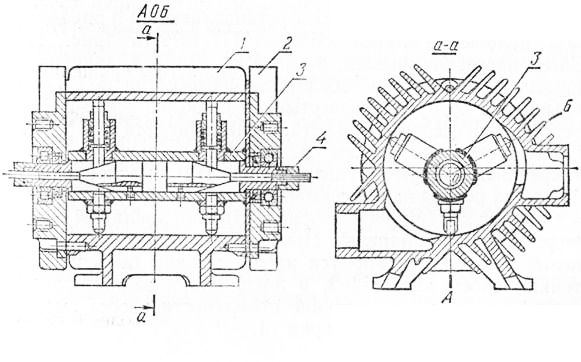

Рис. 9. Установка крышек относительно корпуса насоса РВН-40/350 с помощью приспособления ПТ-1379.15:

1— корпус насоса; 2— крышка корпуса; 3 — приспособление; 4 — гайка.

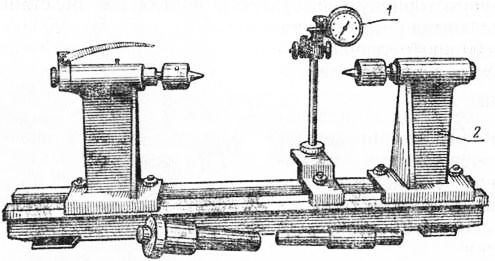

Рис. 10. Ратационный вакуумный насос РВН-40/350 в сборе:

1 — вентилятор с полумуфтой; 2 — вакуумный насос; 3 — дисковый маслоуловитель; 4 — кожух; 5 — вакуум-регулятор; 6 — масляный баллон.

Конусность цилиндрической поверхности должна быть в пределах 0,02 мм.

Заключительная операция — фрезерование пазов ротора выполняется дисковой фрезой ф 75 мм. При этом непараллельность пазов ротора к его оси допускается не более 0,08 мм на длине ротора, а шероховатость поверхности стенок пазов должна быть не ниже V 6.

После фрезерования острые кромки закругляют напильником.

При сборке насоса необходимо обеспечить правильное положение крышек относительно его корпуса.

Для этого в корпус насоса устанавливается в определенном положении приспособление ПТ-1379.15 (рис. 173). Затем надевают крышки, затягивают гайки 4, закрепляют крышки болтами, просверливают 4 отверстия ф 7,8 мм в крышках и корпусе и развертывают их до ф 8+0,01в мм. В отверстия запрессовывают 4 установочных штифта 08+0’016 мм. После установки ротора и крышек на корпусе насоса закрепляют вакуум-регулятор (рис. 174)и маслоуловитель. На вал ротора напрессовывают вентилятор с полумуфтой, а в корпус вакуум-регулятора ввертывают масляный баллон (через двойной ниппель). При окончательной сборке торцовые поверхности корпуса насоса должны быть покрыты тонким слоем клея БФ-2, в подшипники заложен технический вазелин, а внутренние поверхности насоса смазаны компрессорным маслом марки М.

В конце обкатки температура вакуумного насоса не должна быть выше температуры окружающего воздуха более чем на 65 °С.

Производительность вакуумного насоса при вакууме 0,052 МПа определяется в течение 15 мин и должна быть не менее 40 м3/ч. Минимальный вакуум при закрытом всасывающем отверстии вакуум-баллона должен быть не менее 0,093 МПа. Потребная мощность при нормальном режиме— 2,5 кВт. Расход масла — 10 г/ч (определяется в течение 30 мин; каждое деление шкалы масляного баллона примерно соответствует расходу масла 5 г/ч).

Отчет о работе.

1. Дают схему технологического процесса восстановления одной из деталей вакуумного насоса.

2. Записывают результаты испытаний вакуумного насоса после ремонта но следующей форме:

Источник

Ремонт и неисправности доильного аппарата

Стабильность работы бытовых доильных аппаратов для коров и коз обеспечивается только при соблюдении условий диапазона рабочей температуры. Это касается как окружающего воздуха, так и температуры силовой части установки.

Нижняя граница окружающей среды должна составлять +5 градусов для сухих вакуумных насосов и больше +10 градусов в моделях с замкнутым циклом смазки между маслобаком и насосом.

Чем холоднее, тем масло становится более вязким. Оно медленно прокачивается по шлангам. Это приводит к низкому или нестабильному давлению. Изнашиваются сами механизмы, длительное время испытывая повышенную нагрузку.

В зимнее время мехдойка должна находиться в отапливаемом помещение. Также нельзя оставлять и работать с аппаратом под прямыми солнечными лучами. В технической документации производитель указывает до какой температуры нагревается насос. (Обычно — 90 градусов).

Еще обратите внимание на время непрерывной работы, которая колеблется от 60 до 120 минут. Солнце дополнительно нагревает детали корпуса, а это не учитывается. Электродвигатель может охлаждаться за счет непрерывно вращающейся крыльчатки, а насос такой возможности не имеет.

В нем находятся графитовые или текстолитовые пластины. Они по нарастающей нагреваются за счет трения между рабочим торцом с внутренней частью насоса. Чем выше их температура, тем сильнее происходит износ вплоть до заклинивания. Замена узла на новый — весьма дорогостоящая покупка.

Поэтому, если в зимнее время вы испытываете сложности с недостатком вакуумного давления в масляном доильном аппарате, сперва его следует перенести в теплое помещение, где он нагреется, а потом попробовать снова запустить. Сильный износ лопаток вызван перегревом.

Доильный аппарат не набирает давление

Для того, чтобы быстро понять причину, по которой не набирается давление или его нет совсем, вам надо визуально разбить установку на отдельные узлы. Двигаясь последовательно по каждому, вы вскоре найдете это место.

Доильная аппаратура состоит из:

Сосковой резины – на ее стенках могут появиться трещины или порезы.

Доильных стаканов – в них должна плотно входить сосковая резина без зазоров. Если у вас комбинированный стакан или пластиковый, то тонкий отводной патрубок не должен иметь трещин, а уплотнительные кольца (комби) не иметь порезов или быть замятыми.

Коллектора – его крышка со временем покрывается трещинами. Когда это происходит, то замените на новую. Между крышкой и корпусом присутствует уплотнительное кольцо. Проверьте есть ли оно там. Как любая резина, она должна быть целой и эластичной.

Шланги – их внутренний диаметр должен соответствовать заводским. Когда он недостаточно плотно сидит на отводном штуцере, то туда подсасывается воздух. Проверьте его целостность. Некачественные изделия быстро покрываются мелкими трещинами. Замените на новый.

Пульсатор – если в нем есть все уплотнительные резинки, а крышка достаточно закручена, то он редко становится негерметичным.

Тройник и уголок крышки бидона – в пластике могут появиться трещины или недостаточно плотно сидеть на крышке.

Резинка доильного ведра – при перекосе крышки возможно образование щелей. Вторая причина в ее износе.

Узлы силовой части:

Крышка ресивера – в доильном аппарате Буренка они сделаны из прозрачного пластика и имеют уплотнительное кольцо, которое может стать непригодным для дальнейшего использования.

Вакуумрегулятор – если при его регулировке не меняется показания вакууметра, то он неисправен.

Вакууметр – достаточно надежная деталь, но иногда показывает неправильно.

Насос – износившиеся в нем лопатки развивают недостаточное давление воздуха. Замена делается полностью комплектом.

Электродвигатель – убедитесь в достаточном количестве оборотов, возможно низкое напряжение в сети.

Самостоятельный ремонт доильного аппарата

Теперь, когда вы знаете что обычно не работает в доильном аппарате надо найти конкретное место. Алгоритм для поиска следующий:

- Включите доильную установку.

- Если у вас есть заглушки для стаканов, то оденьте их. Часе всего они отсутствуют, поэтому можете для начала перекрыть каждую сосковую резину зажимом.

- После второго пункта с перекрытием давление нормализируется. Причина в стаканах и сосковой резине.

- Приближая каждую деталь к уху послушайте шипение. Возможно этого будет достаточно.

- При включенном насосе сильно перегните вакуумный шланг или закройте пробкой с торца, который идет к крышке доильного ведра. Вращая вакуумрегулятор следите за манометром. Если давление все равно останется низким, то вероятнее всего износились пластины.

- Причиной может стать забившийся грязью глушитель, через который перестал выходить воздух. Чтобы окончательно убедиться в этом, то повторите еще раз метод описанный в п.4 полностью его открутив.

- Выкрутите регулятор, закройте отверстие на ресивере.

- Не помогло? Тогда это крышка ресивера (Буренка) или сливной клапан (АИД).

- После манипуляций с основным шлангом давление оказалось нормальным. Тогда оденьте крышку доильного ведра и перекройте два входных отверстия. Одно будет для молока, ко второму подключается пульсатор. Вакуум не поднимается – проблема в прокладке.

- Заглушите шланги около пульсатора — это покажет их герметичность. Не забывайте про пульсатор. Отвод со стороны коллектора также перекройте для доступа воздуха. При его целостности услышите щелчки.

- Остался коллектор. До него вы проверили всю систему, и она оказалась исправной. Вход коллектора перекрыт. Утечка связана с крышкой или с распределителем снизу.

Другие неисправности доильного аппарата

1. Высокое вакуумное давление, которое нельзя отрегулировать

- Разберите и прочистите регулятор вакуума или купите новый.

2. Уровень вакуума постоянно меняется

- Неисправен вакуумрегулятор или имеются повреждения лопаток насоса

3. Электродвигатель не запускается

- Неисправен шнур питания

- Вышла из строя кнопка

- Сработала защита от перегрева или короткого замыкания

4. Слабое поступление масла из масляного бака

- Засорение патрубков или неправильно настроен регулировочный винт (Буренка масляная)

- Подшипники требуют замены

- Посторонний предмет в насосе

- Что-то препятствует выходу воздуха, проблема с глушителем

Статья предоставлена интернет-магазином доильных аппаратов — https://inlet.com.ua/doilnye-apparaty/

Если у вас есть вопросы по устранению неисправностей, подборе запасных частей или покупке нового аппарата, то переходите по ссылке.

Источник