- Обслуживание и ремонт Дискового затвора

- Возможные неисправности и методы их устранения

- Поворотный затвор. Практика применения в промышленности

- Ремонт поворотных затворов

- Эксплуатация, монтаж, демонтаж поворотных затворов

- Замена уплотнений на дисковом затворе

- Дисковый затвор

- Назначение

- Требования

- Классификация

- По функциональному назначению

- Тип присоединения

- Материал уплотнения в затворе

- По типу привода

- По положению затвора

- По наличию эксцентриситета

- Конструкция и материальное исполнение

- Материалы

- Крепление диска и вала

- Направление потока

- Цикл открытия-закрытия

- Подбор затвора

- Герметичность

- Монтаж

- Преимущества

- Недостатки

Обслуживание и ремонт Дискового затвора

Дисковые затворы просты и надёжны, они не требуют технического обслуживания в процессе эксплуатации, а выход из строя в большинстве случаев является причиной неправильного монтажа. Ниже приведен перечень возможных неисправностей и порядок ремонта дисковых затворов.

Возможные неисправности и методы их устранения

Негерметично перекрывает поток

Повреждён полимерный вкладыш

Повреждение возможно если, вблизи дискового затвора проводились сварочные работы, или он был установлен в закрытом положении, а для его открытия потребовалось чрезмерное усилие.

Ещё одной причиной повреждения могут стать карбонатные отложения на поверхности диска характерные для систем горячего водоснабжения.

Демонтировать затвор и заменить вставку

Деформирован полимерный вкладыш

Деформация полимерной вставки возможна при неправильном монтаже, например если затвор приходилось вставлять между фланцами с усилием или если во время монтажа он был в закрытом положении.

Дренировать трубопровод, снять затвор, выровнять полимерный вкладыш и установить обратно.

Невозможно открыть (заклинил)

Диск зажат полимерным вкладышем

Дренировать трубопровод, отпустить гайки стягивающие фланцы, открыть дисковый затвор на одну четверть и затянуть болты.

Невозможно полностью закрыть

Засорилась проточная часть. Характерно для дисковых затворов с вертикальным положением штока

Дренировать трубопровод, демонтировать дисковый затвор и прочистить проточную часть.

Повреждён полимерный вкладыш (манжета)

Течь между фланцами и корпусом

Плоскости ответных фланцев не параллельны

А должны быть параллельны

Вставлена дополнительная прокладка

Прокладки между фланцем и корпусом затвора не нужны. Функцию прокладки выполняет полимерная вставка затвора.

Повреждён полимерный вкладыш (манжета)

Не затянуты болты

Нарушено или отсутствует уплотнение штока

Дренировать трубопровод, снять стопорное кольцо удерживающее уплотнение штока и заменить уплотнение

Источник

Поворотный затвор. Практика применения в промышленности

Поворотный затвор имеет ограниченные возможности регулирования по причине высокой кавитации и высокого износа диска и уплотнений при малом угле поворота затвора при регулировании.

Несмотря на ограничения у затворов дисковых поворотных много преимуществ. Малая масса и размеры позволяют легко осуществлять монтаж и демонтаж не прибегая к подъемным механизмам. Надежность конструкции увеличивает срок их эксплуатации до 5-10 лет и позволяет легко осуществлять ремонт силами обслуживающего персонала предприятия. Отсутствие сальниковых уплотнений не требует их периодической замены.

Поворотные затворы используются в технологических нефтехимических трубопроводах, а также в системах водяного, парового снабжения и в отопительных установках. Поворотные затворы устанавливаются на трубопроводах общего назначения, опыт эксплуатации показывает, что износ оборудования происходит один раз в несколько десятков лет.

Затворы дисковые поворотные чаще всего устанавливаются на воздух, гликольные смеси, морскую воду, воду в системах холодного и горячего водоснабжения, питьевую воду, масла, сыпучие материалы, газы (природный сжатый воздух и другие).

Ремонт поворотных затворов

Поворотные затворы имеют большие преимущества перед другими видами арматуры с точки зрения ремонтопригодности. Несмотря на это, не многие обслуживающие подразделения готовы осуществлять ремонт поворотных затворов. Это не всегда целесообразно экономически. Ведь при ввозе дискового затвора он облагается 10% таможенной пошлиной, а при ввозе запасных частей — они облагаются уже по ставке 30%, что часто приводит к тому, что дешевле заменить затвор целиком.

Эксплуатация, монтаж, демонтаж поворотных затворов

Непосредственно перед монтажем необходимо убедиться в том, что уплотнение затвора без повреждений и достигнута соосность ответных фланцев на трубопроводе. Диск приоткрывается на 5-15%. После центрирования на трубопроводе и закрепления 2-3 болтами необходимо осуществить поворот диска, чтобы убедиться в его беспрепятственном вращении. После этого равномерно затягиваются гайки на болтах во фланцах. Данное действие выполняется с недопущением перекосов поворотного затвора.

Перед демонтажем трубопровод опорожняется от среды и выравнивается давление. Демонтаж дискового затвора осуществляется в закрытом положении. Фланцевые болты ослабляются и удаляются, дисковый затвор демонтируется.

Рекомендации по техническому обслуживанию затворов дисковых поворотных в основном сводятся к периодическим осмотрам — периодическая проверка целостности рукоятки затвора, визуальный осмотр на герметичность в области фланцев и штока. Помимо этого необходимо периодически осуществлять полный поворот диска затвора — от полностью открытого до полностью закрытого состояния.

Источник

Замена уплотнений на дисковом затворе

С течением времени уплотнения на дисковом затворе под воздействием рабочей среды изнашиваются и теряют эластичность, в результате появляются пропуски и утечки. Для восстановления герметичности необходимо заменить уплотнения. Процесс, в общем, несложен и требует наличия слесарных навыков среднего уровня.

Уплотнения на дисковых затворах можно разделить на две группы.

Первая выполняет основную рабочую функцию и включает в себя уплотнения, которые обеспечивают отсутствие зазоров между поворотным диском и корпусом в закрытом положении. Ко второй группе относятся детали, герметизирующие управляющий привод – манжеты и уплотнительные кольца штока (шпинделя).

На некоторых моделях дисковых затворов имеется возможность замены уплотнений штока (шпинделя) без демонтажа узла с трубопровода.

Для этого потребуется специальный инструмент для удаления старых манжет и установки новых. Следует помнить, сто выполняться такая операция может лишь при отсутствии давления в трубопроводе. Порядок действий следующий:

● снять управляющий привод;

● очистить установочное место штока от загрязнений;

● снять стопорное кольцо или зажимную втулку (в зависимости от модели);

● извлечь из корпуса распорную втулку (если есть) и уплотнения, используя специальный инструмент;

● очистить втулки, шток и посадочное место уплотнений в корпусе и проверить их на наличие коррозии, задиров и прочих повреждений, при обнаружении дефектов – устранить их;

● смазать новое уплотнение нейтральной смазкой и аккуратно установить на место при помощи специальной оправки (отвертка или другой острый инструмент могут повредить уплотнение);

● установить втулки и стопорное кольцо;

● проверить уплотнение на герметичность, при необходимости подтянуть зажимную втулку (на моделях с регулировкой).

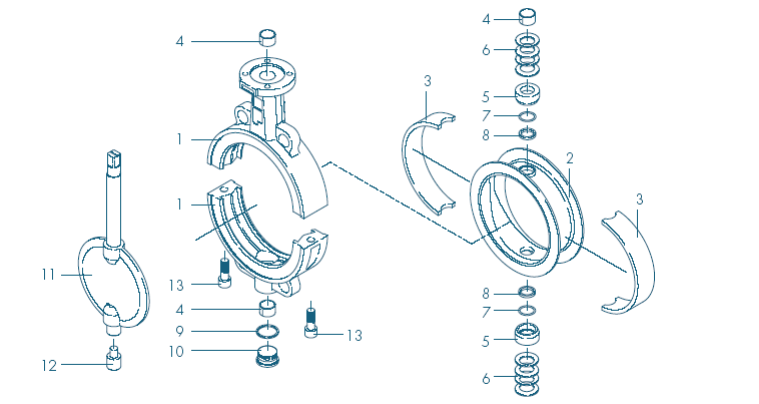

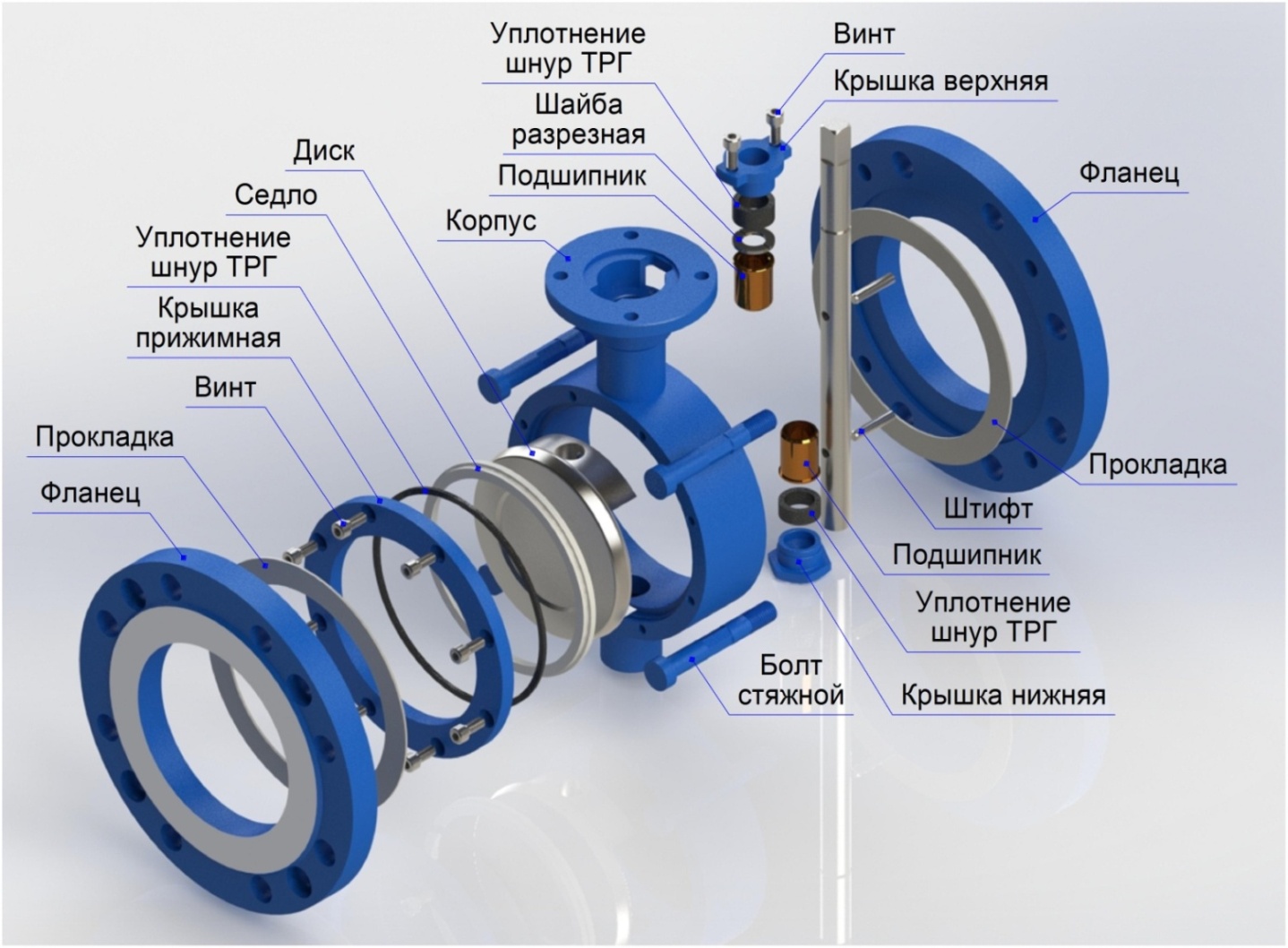

Для замены уплотнения рабочего диска, а также уплотнений штока, установленных в заглубленном положении, потребуется демонтаж дискового затвора и его полная разборка.

Последовательность операций для большинства моделей такова:

● после демонтажа очистить дисковый затвор от всех загрязнений;

● удалить заглушки, снять стопорные кольца или зажимные втулки (в зависимости от модели);

● выбить штифты, фиксирующие диск на штоке (если есть);

● извлечь из корпуса шток (шпиндель), втулки, манжеты и подшипники скольжения, на моделях с двумя штоками сначала снимается верхний, потом нижний (в некоторых случаях может понадобиться специальный инструмент):

● удалить диск из корпуса;

● в зависимости от исполнения снять уплотнение с диска или из паза в корпусе, для моделей с цельной манжетой – извлечь манжету;

● очистить детали, проверить их на износ и на наличие повреждений, заусенцев и острых кромок, при обнаружении дефектов – устранить их или заменить поврежденные детали;

● установить новое уплотнение диска, при установке манжеты требуется точное совмещение отверстий под шток в корпусе и в манжете;

● смазать нейтральной смазкой посадочное место диска и установить диск в корпус;

● смазать и установить в корпус подшипники скольжения и штоки;

● вставить штифты, фиксирующие диск на штоке (если есть);

● аккуратно установить уплотнения штока, предварительно смазав их нейтральной смазкой;

● установить втулки, стопорные кольца и заглушки;

● удалить излишки смазки с деталей;

● произвести проверку на герметичность.

Некоторые модели дисковых затворов могут иметь конструктивные особенности, поэтому перед началом работ следует ознакомиться с инструкцией и рекомендациями производителя.

Если некоторые детали вам непонятны, пожалуйста, позвоните нам или напишите на электронную почту (раздел «Контакты»). Мы всегда готовы поделиться знаниями и опытом.

Источник

Дисковый затвор

Назначение

Дисковый поворотный затвор – вид трубопроводной арматуры с запирающим элементом в форме диска, который вращается вокруг своей оси, расположенной перпендикулярно оси трубопровода. Относятся к неполнопроходной арматуре.

Все дисковые поворотные затворы являются запорно-регулирующими, то есть ими можно отрегулировать расход рабочей среды с определенной степенью точности. Изменяя расход рабочей среды, мы можем влиять на температуру и на другие параметры.

Но есть исключение – регулирующим не является один тип затвора – двухэксцентриковый фланцевый затвор. Это связано с особенностями конструкции данного изделия. Все остальные затворы являются запорно-регулирующими.

Требования

- Затворы дисковые должны соответствовать требованиям ГОСТ Р 53673, ТУ и КД.

- Номинальные размеры запорных дисковых затворов:

– до PN25 включительно – от DN50 до DN2500 включительно;

– свыше PN25 до PN250 включительно – в соответствии с КД. - Номинальные давления запорных дисковых затворов – от PN0,01МПа(PN0,1) до PN25Мпа (PN250) включительно.

Классификация

По функциональному назначению

- Запорный

- Запорно-регулирующий

- Регулирующий

Тип присоединения

По типу присоединения:

- Межфланцевые (стяжные) – затвор располагается между фланцами трубопровода и сквозными шпильками стягиваются

- Фланцевые – затворы, которые имеют собственные фланцы и прикручиваются к каждому из фланцев трубопровода

- Под приварку – затворы с приварным соединением к трубопроводу

- Муфтовые – соединяются с трубопроводом при помощи муфт

Материал уплотнения в затворе

- Эластичное уплотнение

- Металл по металлу

Материал седлового уплотнения, с которым контактирует рабочая среда в 90% случаях EPDM (этилен-пропиленовый каучук). Существует огромный список веществ, которым подходит данный материал.

Второй вариант уплотнения – это NBR (бутадиен-нитрильный каучук). Основное применение – это рабочие среды, где могут быть различные продукты переработки нефти или растительного масла.

По температуре EPDM идет на достаточно широкий диапазон – это от -25 до +130 градусов. NBR идет на температуру от -15 до +80 C.

Есть еще такой материал как витон. Он обладает отличной химической стойкостью к различным агрессивным средам, имеет достаточно широкую температуру применения до 180 C.

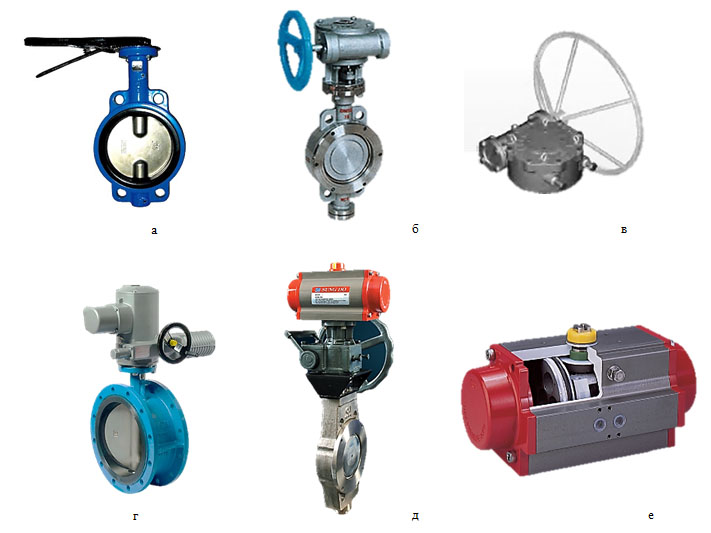

По типу привода

- Электрический

- Пневматический

- Гидравлический

- Ручной

- Ручной с редуктором

- Под дистанционное управление

Затворы могут управляться рукояткой на малых диаметрах, где не надо прикладывать большие усилия для открытия-закрытия. С рукояткой они идут до DN 300, но начиная с DN 200, мы уже рекомендуем использовать редуктор.

Второй исполнительный механизм – это, непосредственно, сам редуктор. Редуктор можно поставить начиная от DN 40.

Четверть-оборотный электропривод, который ставится напрямую на фланец затвора. Напрямую четверть-оборотные электроприводы ставятся до DN 600 включительно. Что касается затворов больших диаметров, там мы управляем уже через редуктор, если требуется автоматизация, многооборотным электроприводом. То есть, на сам затвор устанавливается четверть-оборотный редуктор, а на входной вал четверть оборотного редуктора устанавливается многооборотный электропривод, и таким образом, происходит управление.

Это оправдано с экономической точки зрения, потому что для управления большим затвором нужно очень мощный привод устанавливать напрямую, а так мы при управлении через редуктор, используя многооборотный привод менее мощный и более дешевый.

По положению затвора

По исходному положению ЗЭл (РЭл) затвора:

- НО – затвор открывается при прекращении подвода энергии, создающей перестановочное усилие

- НЗ – затвор закрывается при прекращении подвода энергии, создающей перестановочное усилие

По наличию эксцентриситета

По наличию эксцентриситета:

- без эксцентриситета

- двойной эксцентриситет – это смещение поворотной оси диска затвора в двух плоскостях

- тройной эксцентриситет – помимо смещения поворотной оси, идет изменения геометрии формы диска

Конструкция и материальное исполнение

Материалы

Материал изготовления корпуса:

- чугун марки ВЧ40 – при температуре окружающей среды от -25 до +70 С

- углеродистая сталь марки 20Л – при температуре окружающей среды от -40 С

Материал изготовления диска

- по умолчанию, чугун ВЧ40 с никелевым покрытием

- нержавеющая сталь – для химически агрессивных сред, если не подходит чугун

Крепление диска и вала

Диск затвора крепится к валу через, так называемую, протянутую посадку, через звезду и представляет собой цельный вал в виде звездочки, к нему крепится диск затвора. Это наиболее надежное соединение вала и диска из всех вариантов, которые представлены на рынке сейчас.

Штифтовое соединение – обеспечивается малая площадь на срез и такое соединение менее надежно.

Что касается затворов большего диаметра, то есть DN 350 и выше, вал состоит из двух частей: верхнего штока и нижнего штока, и посадка, то есть крепление диска к валу, идет через через квадрат.

Любой тип затвора может быть оборудован устройством контроля положения затвора.

Направление потока

- Существуют затворы, особенно это касается затворов с эксцентриситетами, где необходимо согласовывать направление рабочей среды по стрелке на корпусе.

- Также, существуют затворы, в которых поток рабочей среды может иметь любое направление (двусторонняя герметичность).

Цикл открытия-закрытия

Все дисковые поворотные затворы являются четверть-оборотной арматурой. То есть, для того, чтобы совершить цикл открытия-закрытия, нужно пройти путь в 90 градусов.

Затворы являются неполно-проходной арматурой в отличие от задвижек. Потому что даже в полностью открытом положении, диск затвора всё равно будет находиться в проходном сечении, он полностью не освободит проход. В отличии, например, от задвижки, где мы можем перевести клин в полностью открытое положение, она уйдет в корпус и проход освободится. Задвижка будет полно-проходной арматурой, затвор – неполно-проходной.

Существует характеристика дискового затвора по пропускной способности KV и измеряется в метрах кубических в час [м3/ч]. В технической документации любой запорно-регулирующей арматуры приведены диаграммы, в которых можно посмотреть параметр КV, в зависимости от определенного угла открытия диска. Измерение KV выполняется в нормальных условиях. Нормальные условия – это температура рабочей среды 20 С и перепад давления на арматуре в 1 бар или в 1 кгс/см2.

Подбор затвора

Подбор затвора, чаще всего, зависит от выбора следующих параметров:

- Материал изготовления корпуса

- Материал уплотнения

- Материал диска

Герметичность

Некоторые затворы имеют класс герметичности А, но чаще ниже. Также, существуют затворы с двусторонней герметичностью.

Двусторонняя герметичность – поток рабочей среды может иметь любое направление. Есть затворы, особенно это касается затворов с эксцентриситетами, где необходимо согласовывать направление рабочей среды со стрелкой на корпусе. Это связано с особенностями конструкции.

Монтаж

Большая часть затворов может монтироваться только на воротниковые фланцы, это связанно с полноценным обжимом манжеты. Монтаж на плоские фланцы запрещен, за исключением вот ограниченной серии затворов, которые имеют широкую манжету.

Основное рекомендуемое монтажное положение – это расположение оси затвора горизонтально. Потому что, если поставить затвор вертикально, могут образовываться застойные зоны. При монтаже затвора с осью расположенной горизонтально застойных зон не образовывается. В таком положении предпочтительно ставить затворы любого диаметра, вплоть до самых больших 1000, 1200 мм.

Но не всегда можно смонтировать затвор таким образом. Поэтому затворы малых диаметров, до DN 350 включительно, допускается установка вертикально, исполнительным механизмом вверх или с отклонением от вертикальной ости +- 90С. Но установка исполнительного механизма вниз образом не допускается ни для одного из типов затворов.

Преимущества

К преимуществам затворов стоит отнести:

- Относительно малые габариты

- Небольшой вес

- Совмещение функций запорной и регулирующей арматуры.

- Конструкция – простота ремонта и замены уплотнений

- Наличие больших диаметров

Особенно малыми габаритами и весом обладают межфланцевые затворы. Например, задвижка имеет гораздо больший вес и габариты.

Недостатки

- В открытом положении запирающий элемент в форме диска перекрывает часть проходного сечения, что ухудшает гидравлические характеристики трубопровода и затрудняет его механическую очистку и диагностирование

- Высокое гидравлическое сопротивление при повороте диска. У затворов больших диаметров DN 350 и выше – для открытия и закрытия запирающего элемента требуется преодолевать большое гидравлическое сопротивление.

Это обусловлено именно конструкцией запирающего элемента. То есть, у задвижки, например, клин движется перпендикулярно потоку рабочей среды, соответственно гидравлическое сопротивление и усилие, которое нужно приложить для открытия и закрытия задвижки – значительно меньше, чем то усилие, которое нужно приложить для открытия-закрытия затвора.

Поэтому все изделия, начиная от DN 200 рекомендуется укомплектовывать редукторами либо электроприводами.

Источник