- Станок фальцепрокатный СФП-700. Руководство по эксплуатации

- Классификация и технические характеристики фальцепрокатных станков

- Минимальный набор ручного кровельного инструмента

- Двойные стоячие фальцевые соединения

- Схема деформировании металла

- Полуавтоматические машинки для закатки своими руками

- Электрические машинки для закатки листового железа

- Конструкция станка и требования к ней

- Инструменты для рулонного монтажа фальцевой кровли

- Достоинства рулонного метода создания кровли

- Технология производства

- Виды фальцев

- Общие сведения о станках

- Преимущества и недостатки фальцевой кровли

- Материал

- Соединение

- Фальцевая кровля из меди

- Подготовительные работы

- Инструменты для монтажа фальцевой кровли

- Особенности сборки станка

- Монтаж фальцевой кровли своими руками

- Способы монтажа

- Устройство конька и примыканий

- Снегозадержатели для фальцевой кровли

- Советы и рекомендации специалистов

Станок фальцепрокатный СФП-700. Руководство по эксплуатации

|

Станок фальцепрокатный СФП-700. Руководство по эксплуатации

|

Руководство по эксплуатации

1. Технические характеристики

2. Назначение и область применения

3. Транспортировка станка

4. Установка на месте эксплуатации

5. Краткое описание конструкции и работы станка

6. Настройка станка на определенный размер панель-картины по ширине

7. Техническое обслуживание станка

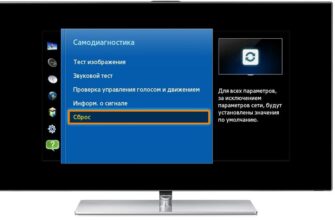

8. Возможные неисправности и методы их устранения

10. Гарантии изготовителя

1. Технические характеристики

1. Производительность станка, м/час – 200;

2. Толщина металлического листа с покрытием, мм – 0;

3. Ширина разматываемого рулона, мм: min – 250-0,5, max – 700-0,5 ;

4. Максимальный вес разматываемого рулона, кг –до 350;

5. Потребляемая мощность, кВт – 0.55;

6. Напряжение, В – 380;

7. Габариты станка, мм: длина – 1440,

8. Вес станка, кг – 140;

2. Назначение и область применения

Станок СФП-700 предназначен для изготовления «панель-картин» параллельного и трапецеидального профиля из металлического листа (в виде полосы), закатанного в рулон.

Станок может быть использован в мастерских, на строительстве промышленных объектов, а также непосредственно на месте монтажа кровли. При этом небольшой вес и габариты станка позволяют расположить его как угодно близко к месту монтажа кровли, исключив в этом случае, как транспортировку, так и связанные с этим возможные повреждения «панель-картин».

3. Транспортировка станка

Станок поставляется фирмой-изготовителем в собранном виде с заправленной металлической полосой, предназначенной для исключения смещения фиксированного положения роликов.

При приеме станка, необходимо проверить состояние станка на предмет отсутствия видимых повреждений, соответствия заднего профиля и поставляемого в комплектации оборудования.

При транспортировке станка краном необходимо, в местах соприкосновения деталей станка с тросом, установить деревянные прокладки.

4. Установка на месте эксплуатации

Для установки станка не требуется изготовления специального фундамента. Станок может быть установлен на жестком горизонтальном основании – бетонном покрытии, асфальте, межэтажном перекрытии. При этом необходимо, чтобы станок был установлен на все 4 опоры, «качание» станка не допускается. При необходимости, благодаря низкому расположению центра тяжести, станок может быть установлен прямо на кровле, под углом 0-30º к горизонту.

Размотка располагается на расстоянии 1¸3 метра от станка. Необходимо, чтобы лента из рулона поступала в направляющие станки равномерно, без рывков и перекосов по горизонтали и вертикали. Для нормальной работы требуется намотка рулона лицевой (рабочей) поверхностью наружу, допускается и намотка внутри.

После установки станка, производится его подключение к электросети переменного тока напряжением 380В с обязательным заземлением корпуса через заземляющий провод питающего кабеля.

Пробный запуск производится при снятом кожухе после осмотра состояния элементов кинематической схемы.

5. Краткое описание конструкции и работы станка

Станок состоит из станины, формирующего устройства, привода и кожуха.

Формирующее устройство, служит для протягивания за счет силы трения вдоль станка металлической полосы. И формирования на ее краях элементов двойного стоячего фальца и состоит из параллельных друг другу 5ти нижних и расположенных над ними 5 верхних валов с закрепленными на концах тех и других валов профилирующими роликами различной конфигурации. Форма профилирующих роликов, их количество и расстояние между валами определены опытным путем и обеспечивают как получение необходимого профиля по краям металлической полосы, при её прохождении вдоль формирующего устройства, так и отсутствие трещин и других повреждений поверхности в местах деформации металлической полосы при минимальном количестве переходов и минимальном расстоянии между валами. Надо отметить, что образование по краям металлической полосы элементов стоячего фальца происходит в зоне упругой, а не пластической деформации, что в свою очередь приводит к увеличению ресурса профилирующих роликов.

Нижние и верхние валы формирующего устройства имеют разное назначение. Нижние валы являются приводными – с левой стороны каждого вала установлена двойная звездочка. Верхние валы вращаются за счет трения верхних роликов и полосы. Установка прокладок под корпуса подшипников позволяет регулировать величину зазора между цилиндрическими поверхностями нижних и верхних профилирующих роликов в пределах 0.4¸0.7 мм в зависимости от толщины металлической полосы. Профилирующие ролики, расположенные с левой стороны валов по ходу движения полосы, закреплены на валах неподвижно. Профилирующие ролики, расположенные с правой стороны валов могут перемещаться вдоль вала, что необходимо при изменении ширины металлической полосы. В то же время положение самой металлической полосы относительно профилирующих роликов определяется направляющими уголками, которые устанавливаются параллельно направлению движения металлической полосы на входе формирующего устройства. При этом левый уголок установлен неподвижно, а правый уголок может перемещаться в зависимости от ширины металлической полосы. Привод станка служит для приведения в движение нижних валов формирующего устройства и представляет собой мотор-редуктор, состоящий из асинхронного реверсивного электродвигателя мощностью 0.55кВт и червячного редуктора с передаточным отношением 50. Скорость вращения выходного вала редуктора составляет 18 об/мин. На выходном валу редуктора установлена звездочка, которая цепью связана с двойной звездочкой первого нижнего вала формирующего устройства. Все нижние валы через двойные звездочки, имеющие одинаковое количество зубьев, связаны между собой цепями и вращаются с одинаковой угловой скоростью.

Кожух станка выполнен из металлического листа и крепится 4-мя винтами к раме. Кожух закрывает все движущиеся детали станка и тем самым защищает обслуживающий персонал от травматизма.

Электрооборудование станка, помимо 3-фазного асинхронного электродвигателя мощностью 0.55кВт, включает в себя пусковое реле ПМЕ-0В, 50Гц) и пусковую кнопку ПКТ-44У2 для управления реверсивным двигателем. После нажатия кнопки «Пуск» начинается вращение валов формирующего устройства и движение металлической полосы вперед или назад. После нажатия кнопки «Стоп» (красного цвета) движение металлической полосы останавливается.

Станок поставляется фирмой-изготовителем настроенный на прокат металлической полосы толщиной 0.55 мм и шириной 620 мм. (или любой из 250¸700 мм. по желанию заказчика).

Первый пробный пуск станка происходит при снятом кожухе и начинается с ручной размотки рулона, укладки металлической полосы между направляющими угольниками и заправки полосы в зазор между профилирующими роликами первого блока валов формирующего устройства. Затем, нажимая поочередно кнопки «Вперед» и «Стоп» продвигаем толчками полосу вдоль формирующего устройства, заправляя при этом, если необходимо, полосу в зазор 2-го, 3-го, 4-го и 5-го блока валов и помогая вручную движению полосы (все зависит от жесткости используемого материала). При этом первые сантиметры выходящего из станка готового профиля могут немного отличаться от требуемой формы, но в дальнейшем, уже через 5-7см, из станка начнет выходить профиль, точно соответствующий необходимым размерам.

Для сохранения формы готового профиля необходимо на пути следования выходящей из станка панель «картины» установить через каждые 3 метра деревянные козлы, на которые укладывались бы готовые изделия.

При прокатке картин длиной более 10 метров необходимо вручную (или при помощи приспособлений) помогать движению панель — картины.

Изготовление трапецеидального профиля происходит с ограничением по длине в 2 этапа: сначала прокатывается одна сторона, затем другая. Для того чтобы деформируемый край металлической полосы занимал нужное положение относительно профилирующих роликов, необходимо все время прижимать полосу к краю направляющего уголка.

6. Настройка станка на определенный размер панель «картины» по ширине

Как уже говорилось ранее, станок выпускается с формирующим устройством, настроенным на металлическую полосу шириной 620 мм. При изменении ширины металлической полосы необходимо, во-первых, передвинуть правый направляющий уголок на соответствующее расстояние, проверить его параллельность с левым направляющим уголком и надежно закрепить его в новом положении и, во-вторых, перестроить на новый размер формирующее устройство. При этом нижние и верхние профилирующие ролики левой стороны (с этой стороны на нижних валах закреплены двойные звездочки) установлены окончательно и перестановке не подлежат. Необходимо лишь передвинуть в новое положение нижние и верхние профилирующие ролики правой стороны на величину, равную разности в мм. между новой и старой шириной металлической полосы, т. е. если старая ширина составляет 620 мм, а новая равна 670 мм, то ролики правой стороны необходимо сдвинуть вправо на 50 мм. При этом надо отметить, что в новом положении фиксируются все ролики.

Процедура изменения положения профилирующих роликов правой стороны происходит следующим образом (смена размера с 620 на 670):

1. Из всех профилирующих роликов выворачиваются стопорные винты (стопора) М8;

2. Профилирующие ролики передвигаются в новое положение и надежно (временно) фиксируются в нем любым из известных способов так, чтобы новое положение ролика отстояло от старого на 50 мм. Этот этап является очень ответственным и должен тщательно контролироваться. Отклонение положения ролика от номинального не должно превышать ±0.1мм. Так как нижняя точка излома профиля (правой стороны) всех профилирующих роликов лежит на одной прямой, параллельной направлению движения металлической полосы, то с помощью металлической «метровой» линейки можно дополнительно контролировать положение профилирующих роликов, находящихся на новом месте.

3. В отверстия М8 всех нижних роликов вворачиваются кондукторы М8, в которых по центру просверлено отверстие диаметром 4±0.1мм.

4. Через эти отверстия сверлом Ø4мм с помощью дрели в валах делаются конусообразные «лунки» глубиной 2.5-4.5мм.

5. Все кондукторы из отверстий выворачиваются, временная фиксация профилирующих роликов снимается, стопора М8 вворачиваются на свое место и фиксируют профилирующие ролики в новом положении. По окончании вышеуказанной процедуры, производится пробное изготовление панель «картины» из металлической полосы новой ширины с тщательным замером полученного изделия, после чего делаются соответствующие выводы.

В процессе работы, по разным причинам, может ослабеть «стопорение» профилирующих роликов и, поэтому, необходима систематическая протяжка стопоров отверткой, хотя бы через каждые 500 м проката.

7. Техническое обслуживание станка

Одним из условий бесперебойной работы станка является периодическая смазка цепей и звездочек.

Смазка цепей производится 1 раз в месяц кисточкой.

При использовании некачественно оцинкованного металла (возможное осыпание и налипание цинка при формовке картин) необходимо постоянно удалять налипающий на ролики цинк мягкой тканью, не допуская наклепа цинка на роликах.

При интенсивной эксплуатации тех. обслуживание проводить по необходимости.

Смазка подшипников качения не требуется, т. к. на станке используется закрытые подшипники с длительным сроком службы.

В редукторе также залита смазка на весь срок эксплуатации.

8. Возможные неисправности и методы их устранения

Источник

Классификация и технические характеристики фальцепрокатных станков

Минимальный набор ручного кровельного инструмента

Хорошие кровельщики по фальцевой кровле имеют в своем арсенале несколько десятков самых разных инструментов, наличие которых дает возможность решать всевозможные задачи. Ручной инструмент жизненно необходим для монтажа горизонтальных фальцев и отдельных элементов кровли, вроде выходящих на поверхность труб, вентиляционных отверстий, коньковых участков и пр.

Базовый набор ручного кровельного инструмента выглядит следующим образом:

- Клиновидная или прямоугольная киянка;

- Ножницы, позволяющие нарезать металл как прямо, так и под углом;

- Фальцевый молоток с короткой рукоятью;

- Кровельная оправка, необходимая для изгибания листового металла;

- Клещи, позволяющие разъединять двойной фальц (хапы);

- Набор плоскогубцев;

- Фальцевый шалязен.

Двойные стоячие фальцевые соединения

Для закатки двойных фальцевых соединений используются фальцевые клещи или же специальные рамки, включающие в себя два отдельных устройства, благодаря которым за два прохода получается выполнить эту работу. Такие рамки особенно актуальны при обустройстве кровли на небольших, но крайне неудобных участках.

Первый инструмент для двойного фальца необходим для стартового загибания углового фальца. Особых проблем в этом нет, да и физических усилий не потребуется, поэтому в подавляющем большинстве случаев эта операция выполняется с первого же раза. Чтобы закрыть двойной стоячий фальц, необходимо повторить операцию и со вторым приспособлением.

Для изготовления рамок используются сплавы, включающие в себя бронзу и нержавеющую сталь. Созданные таким образом инструменты имеют два важных преимущества – во-первых, они гораздо лучше скользят по обрабатываемой поверхности, а во-вторых, полимерный слой, расположенный на металлических листах, данными сплавами не повреждается. В некоторых моделях кровельных инструментов присутствуют еще и механизмы для фиксации на металлических листах, что упрощает работу и улучшает качество создаваемого замка.

Рамки – это едва ли не единственный инструмент для монтажа фальцевой кровли, при помощи которого можно выполнять монтажные работы, расположенные под большим наклоном, или же имеющие сложную форму. Кровельные рамки рассчитаны на ширину захвата от 200 до 240 мм, а предельная толщина металла, с которым они могут работать, варьируется в пределах от 0,5 до 0,8 мм. Для более точных данных стоит изучить документацию, приложенную к инструменту.

Наилучшим образом себя зарекомендовал ручной кровельный инструмент для кровли листовым железом производства компании STUBAI-Tooling Industries. Для производства компания использует высокоуглеродистую легированную сталь, которая проходит обработку ковкой и затачивается вручную. Изделия данной марки отличаются предельной износоустойчивостью даже при усиленной эксплуатации.

Схема деформировании металла

Перед конструированием своего фальцепрокатного станка необходимо определиться, с каким исходным сортаментом будет работать устройство. Это может быть лист, полоса или рулон. Станок с неприводной рулонницей удовлетворительно сможет обслуживаться вручную, если вес установленного рулона не превышает 75…100 кг. Этому условию соответствует стальной прокат 0,8×1250 длиной 3000 мм (по ГОСТ 19904). Широкая полоса с теми же размерами сечения по ГОСТ 503 может иметь длину до 10000 мм, и, следовательно, вес до 300 кг, что потребует для работы на станке двух рабочих.

Таким образом можно, сообразно размерам имеющейся производственной площади, определиться с размерами исходного металла. Использование длинномерных профилей позитивно скажется на производительности станка, однако усложнит его конструкцию — потребуется еще переход резки проката дисковыми или призматическими ножами. Впрочем, резка нужна и для обрезки остатка уже профальцованного материала.

Учитывая это, технология фальцовки прокаткой на фальцепрокатном станке своими руками будет включать в себя:

- Заправку исходного профиля в подающие ролики. В случае рулона не лишней окажется и пара более широких роликов для правки листовой/полосовой заготовки.

- Прокатку фальца на нескольких парах рабочих роликов (оптимально — до трех, однако, при пониженных требованиях к точности фальца, можно обойтись и одной парой).

- Обрезку торца готового изделия в требуемый размер. Операция может производиться при помощи роликовых ножей с кулачковым приводом от распределительного вала агрегата.

Полуавтоматические машинки для закатки своими руками

Чтобы ускорить процесс монтажа фальцевой кровли, можно воспользоваться полуавтоматическими инструментами – они позволяют выполнить качественное соединение кровельных панелей за меньший период времени, чем при использовании ручного инструмента. Полуавтоматические закаточные машинки поставляются в комплекте, включающем в себя два приспособления, необходимых для поочередного монтажа соединения. Чтобы зажим для фальцевой кровли был соединен, достаточно будет тянуть машинку за собой.

Полуавтоматическая машинка для фальцевой кровли имеет немало преимуществ по сравнению с ручным инструментом:

- Высокая скорость работы;

- Хорошее качество соединительного шва по всей протяженности стыка;

- Возможность обработки металлических листов разной толщины;

- Полная безопасность для полимерного слоя, находящегося на поверхности панелей;

- Возможность быстрого и качественного монтажа металлических листов на крышах большой площади.

Электрические машинки для закатки листового железа

Чтобы свести к минимуму объем работ, которые потребуется выполнять вручную, стоит воспользоваться электрическими фальцезакаточными машинками, обеспечивающими качественное двойное соединение при минимальных усилиях, прикладываемых кровельщиком.

Рабочий процесс выглядит крайне просто: машинка для фальца устанавливается на необходимый участок и запускается. Продвигаясь по участку, устройство надежно и качественно закрывает двойной вертикальный фальц – и все это за единственный проход по панелям. В итоге получается солидная экономия сил и времени.

Читать также: Циркулярная пила стационарная своими руками видео

Выбирая электрические инструменты для кровли железом, стоит обратить внимание на следующие модели:

- Dimos K9. Французское приспособление с электрическим приводом ценится не только за присущие аналогичным устройствам качества, но и за возможность обработки шва на кровле арочного типа.

- Мобипроф ФЗМ. В данной модели электрозакаточной машинки используются уникальные профилирующие и протягивающие ролики.

- Schlebach Piccolo, FK1, Flitzer. Все эти марки электрических машинок производятся в Германии и отличаются исконно немецким качеством.

Конструкция станка и требования к ней

Для обеспечения требуемого качества фальцовки рабочие ролики должны устанавливаться на короткие жесткие оси в подшипниковые узлы. Достаточной жесткостью должен обладать и стол станка. Габаритные размеры оборудования рассчитываются под наиболее употребительный профиль исходной заготовки. Станок состоит из:

- Станины (для повышения мобильности станка ее можно установить на колеса).

- Рабочего стола.

- Набора сменных плит под различную конфигурацию фальца (хотя по минимуму потребуется и одна; в этом случае на столе уже заранее должны быть изготовлены необходимые пазы, размеры которых должны соответствовать размерам фальца и толщине металла).

- Опорной рамы с подшипниками скольжения под оси рабочих роликов. Консольное расположение роликов, с рамой по продольной оси станка, снизит общую жесткость устройства, хотя и уменьшит его габаритные размеры. Альтернативное решение — коробчатая рама с размещением осей в двух опорах. В этом случае там можно предусмотреть посадочные места под установку дополнительных пар рабочих роликов. Рама устанавливается на четырех подпружиненных осях.

- Направляющих, по которым будет перемещаться заготовка в процессе прокатки

- Цепной передачи крутящего момента от приводной рукоятки на рабочие ролики. Первая пара роликов будет вращаться от рукоятки, а остальные — от сил трения захвата роликами исходного материала.

- Кулачкового распределительного вала, который будет осуществлять прижим материала к рабочим роликам, и, при наличии механизма отрезки отхода, управлять действием роликовых ножей.

- Защитного кожуха (необходим, если фальцепрокатный станок будет устанавливаться вне помещения).

Схема фальцепрокатного станока

Инструменты для рулонного монтажа фальцевой кровли

Для реализации рулонной технологии чаще всего используются отечественные станки Мобипроф, которые позволяют создавать кровельный зажим без швов. Лучше всего выполнять такую работу под присмотром профессионального кровельщика.

Монтаж выполняется по следующей технологии:

- Сначала нужно на крышу поднять выбранный станок и рулонный металл;

- Металлическая полоса заводится в рабочие элементы станка, прокатывается и обрезается;

- Подготовленные кровельные панели укладываются должным образом;

- Кляммеры (металлические полоски небольшой ширины, позволяющие закрыть все зазоры, которые могут быть в кровле) крепятся к обрешетке;

- При помощи ручного кровельного инструмента закатывается двойное фальцевое соединение.

Чтобы не возиться с ручным созданием соединения, можно воспользоваться станком, позволяющим создать самозащелкивающиеся фальцы. Станок СФПЗ значительно ускоряет процесс монтажа кровельных панелей. Как правило, такое оборудование используется на двухскатных кровлях большой площади с уклоном выше 15 градусов.

Достоинства рулонного метода создания кровли

Рулонная технология обустройства фальцевой кровли имеет следующие достоинства:

- Кровля обустраивается по всей длине ската без поперечных швов;

- Панели создаются непосредственно на строительной площадке, что позволяет снизить затраты на транспортировку материалов;

- Рулонный метод позволяет создавать плавающий крепеж, необходимый для компенсации температурного расширения металлических листов;

- Благодаря рулонной технологии обустройства фальцевой кровли удается свести к минимуму количество подрезок и отходов.

Заключение

Весь ассортимент кровельных приспособлений отличается немалой стоимостью, поэтому приобретать инструмент для фальцевой кровли своими руками, если монтаж будет выполняться один раз, попросту нецелесообразно. При наличии необходимости в обустройстве фальцевой крыши гораздо лучше будет воспользоваться услугами строительной компании с хорошей репутацией, способной предоставить для работы опытных кровельщиков.

Ещё в прошлом веке при строительстве частных домов использовали металлический настил. И это не удивительно, ведь металл — материал износостойкий, прочный, способный переносить значительные температурные перепады не поддаваясь деформации. Одним из распространенных типов устройства крыш загородных домов является так называемая фальцевая кровля. Под фальцевой кровлей понимают материал, который соединяется в единую систему посредством фальцовки. Производитель изготавливает листы уже подготовленные под фальцовку. Строителям достаточно лишь при монтаже кровли загнуть края их листов, при этом получается надежное соединение, полностью защищенное от протечек. Индивидуальные жилые дома с такой крышей будут в целости и сохранности долгое время и достанутся будущим поколениям в прекрасном виде. В этой статье мы рассмотрим все плюсы и минусы кровли из металла, ознакомимся с инструкцией по сборке, чтобы произвести монтаж фальцевой кровли самостоятельно.

Технология производства

Фальцепрокатный станок незаменим как при обустройстве самой фальцевой кровли, так и для изготовления вспомогательной кровельной фурнитуры. Сюда относятся элементы водосточной системы, фронтальные и торцевые свесы кровли, а также с его помощью делают вентиляционные короба из оцинковки.

Виды фальцев

Фальцевое соединение представляет собой скрутку между двумя смежными листами металла, а чтобы обустроить эту скрутку, нужно загнуть фальц по краю листа, вот как раз для загиба этого фальца и нужен фальцепрокатный станок.

Фальцевых соединений существует 2 — это одинарный и двойной фальц, плюс фальцы могут быть стоячими и лежачими.

От выбора соединения зависит уровень герметичности.

- Одинарный фальц считается основой, здесь один лист просто загибается под 90º, а на втором листе делается своеобразный зацеп и после соединения этот зацеп обжимается;

- Двойной фальц можно назвать аналогом одинарного, только скрутка делается в 2 оборота. Чтобы так завернуть металл размер зацепа в заготовке должен быть меньше, в среднем порядка 5-7 мм, а высота заготовки делается наоборот, больше.

Что касается лежачих вариантов соединения, то они точно такие же, как стоячие, только завернуты набок.

Сейчас довольно часто встречаются Г-образные кровельные фальцы, какой-либо практической пользы от такого соединения нет, оно не лучше и не хуже двойного загиба, но многие считают, что так кровля выглядит намного эффектней.

Особенно хорошо Г-образный фальц выглядит на скругленных радиусах.

При подборе оборудования учтите, что есть станки для обустройства лежачих фальцев, стоячих фальцев и универсальные агрегаты, которые могут перестраиваться по необходимости под любые виды загиба.

Общие сведения о станках

Главное достоинство фальцевой кровли в том, что покрытие получается монолитным, без каких-либо крепежных или соединительных отверстий. Но кровельный металл сам по себе довольно тонкий и делать заготовки на производстве, а потом транспортировать их на объект неудобно, а зачастую и нереально.

Небольшой фальцевый станок кардинально меняет ситуацию. С таким оборудованием можно делать заготовки непосредственно на объекте, более того, существуют модели, которые можно установить прямо на крыше.

Есть еще один важный нюанс: для загибания кромки листов нужен фальцепрокатный станок, а чтобы сделать двойной фальц и опрессовать соединение доведя его до конечного результата, используется фальцеосадочный станок.

Фальцеосадочный станок в разы сокращает время обустройства кровли.

Зачастую толщина металла для кровельных работ колеблется в районе 0,5-1 мм, при этом максимум составляет 1,2 мм. Но хороший станок для фальцевой кровли рассчитывается под работу с металлом от 0,3 до 1,5 мм.

Такое оборудование уже ближе к профессиональному, и на нем можно делать не только кровельные картины, но еще гнуть заготовки под разного рода водосточные или вентиляционные трубы, плюс делать ендове желоба и коньковые накладки.

Кстати, заготовка под фальцевую кровлю (полоса кровельного металла с загнутыми фальцами) среди профессионалов именуется «Картина».

Сам принцип работы агрегата прост: любой фалцепрокатный станок имеет ряд обжимных фигурных роликов, которые собственно и загибают края листа. Обжимные ролики устанавливаются попарно на обжимные валы.

Фальцепрокатный станок с ручным приводом хорошо подходит для любительского использования.

Количество таких обжимных валов может быть разное, но, сколько бы их ни было, они приводятся в движение редуктором, а сам редуктор вращается благодаря электродвигателю. Есть, конечно, оборудование с ручным приводом, но производительность там очень низкая и такие аппараты встречаются редко.

Преимущества и недостатки фальцевой кровли

Перед тем, как сделать выбор в пользу покрытия из металла, следует изучить все плюсы и минусы фальцевой кровли. Отличительными преимуществами таких крыш являются:

- легкость конструкций и антикоррозионные свойства материала;

- не горюч, имеет современный и эстетичный вид;

- надежность в эксплуатации и долговечность;

- отсутствие швов на поверхности кровли;

- гладкая структура, отталкивающая воду и снег;

- гарантия отсутствия протечек;

- простой, быстрый и удобный монтаж.

- относительно невысокая стоимость.

Недостатки:

- если на крыше не установлены снегозадержатели, есть риск лавинообразного схода снега;

- возможность образования сосулек за счет высокой теплоемкости материала;

- при сильном ударе поверхность кровли может деформироваться и оставить вмятину.

Листы фальцевой кровли имеют специальное полимерное покрытие устойчивое к износу и воздействию сезонных изменений температур

Фальцевая кровля состоит из двух элементов: картин и кляммеров.

- Картины – это металлические листы, соединенные друг с другом в единую конструкцию и имеющие по краям загибы под последующую их фальцовку.

- Кляммер – это небольшая пластина из металла размером 150×50 мм, функция которой заключается в надежном креплении листов кровли к основанию. Помимо этого, посредством кляммера достигается более плотный фальцевый шов, что укрепляет кровлю в целом.

Установка подвижного кляммера

Материал

Ниже перечислены наиболее распространенные материалы, используемые для производства фальцевой кровли:

- оцинкованная сталь;

- сталь с полимерным покрытием;

- алюцинк;

- алюминий;

- медь.

Соединение

В зависимости от скрепления листов выделяют:

- Стоячий фальц – вертикально расположенный к плоскости основания;

- Лежачий фальц – горизонтально расположенный к плоскости основания.

Также различают:

- Простой фальц, при котором осуществляется однократный загиб края листа;

- Двойной фальц, имеющий два загиба края листа.

- Кроме обычных, существуют самозащелкивающиеся фальцы, благодаря которым процесс соединения листов происходит очень быстро и не требуется никаких механических инструментов.

Читать также: Обоснование безопасности грузоподъемной траверсы

Варианты фальцевого соединения кровельного покрытия из металла

Фальцевая кровля из меди

- Медь — мягкий и ковкий металл, обладающий способностью отталкивать не только воду, но и грязь, поэтому в его структуре исключено появление плесени и грибка.

По современным меркам медная фальцевая кровля — лидер среди покрытий. Давайте же попробуем разобраться, почему большинство покупателей выбирают такую крышу.

- Облегченный способ обработки. Материал легко гнется, приобретая желаемую форму. Такая пластичность облегчает монтаж медной кровли.

- Экологически безопасный материал. Медная кровля не требует добавления дополнительных примесей в свой состав, так как медь — достаточно прочный и твердый материал по своей природе. Вредное воздействие на человека и окружающий мир исключено.

- Доступность. В отличие от любой другой черепицы, медной не нужна реконструкция. Покупая металлическую кровлю, вы экономите на последующих ремонтных работах.

- Антикоррозионные свойства. Благодаря природной герметичности, медь не поддается временным изменениям. Чтобы не испортить крышу, важно не использовать в качестве дополнительных креплений не медные изделия.

- Термостойкость. Кровля полностью соответствует принципам организации системы пожарной безопасности.

- Проводимость тепла. Крыша универсальная: греет дом зимой, охлаждает летом.

- Устойчивость к атмосферным колебаниям. Материал хорошо переносит перепады температур. Медь легко выдерживает температуру ниже минус 70° градусов по Цельсию.

- Надежность. Материал не требует никакой специальной обработки. Естественная защитная пленка металла и дополнительное заводское покрытие делают фальцевую кровлю устойчивой к природным воздействиям.

- Простота ухода. На крышах не скапливаются бактерии и грязь. Очистить кровлю от загрязнений помогает обычный дождь.

- Длительный срок эксплуатации. Материал прослужит не одно столетие, не потеряв при этом свои эксплуатационные свойства.

- Эстетический вид. Медное покрытие с красивыми рельефными формами облагораживает внешний вид здания, делая его более стильным и привлекательным.

Устройство кровельного пирога медной фальцевой кровли: 1 — обрешетка потолка, 2 — пароизоляция, 3 — утеплитель, 4 — потолочные балки, 5 — доски для чернового пола, 6 — листы меди

Подготовительные работы

- Перед установкой фальцевого покрытия необходимо подготовить крышу к монтажу. Понадобится сформировать стропильную систему. Будьте осторожны в вычислениях, из-за неточностей в расчетах крыша может выйти перекошенной, что поведет за собой деформацию и нарушение герметичности кровли.

Перед устройством монтажа сформируйте стропила по требованиям:

- Выбирайте качественный материал для деревянного каркаса. Стропила должны выдерживать вес кровли.

- Обработайте древесину специальной защитой от внешнего воздействия и антисептиком, чтобы исключить повреждения насекомыми. Повторите процедуру минимум 2 раза.

Обработка стропил антисептиком — лучший способ продления их срока жизни

- Устанавливайте обрешётку плотно и равномерно, на одинаковом расстоянии. Заранее сделайте чертежи для настила, чтобы избежать ошибок в расчете.

- Подготовительные работы требуют особого внимания. Расстояние между стропилами должны быть неширокими, чтобы конструкция выдержала покрытие.

Устройство стропильной системы для фальцевой кровли

Перед монтажом новой кровли нужно позаботиться о защите древесины от влаги. Для этого на выставленный каркас укладывается специальная гидроизоляционная мембрана.

Гидроизоляция крыши помогает предотвратить образования конденсата в подкровельном пространстве, поэтому риск увлажнения теплоизоляции полностью исключён

Инструменты для монтажа фальцевой кровли

Самым главным инструмент для монтажа фальцевой кровли является прокатный станок. Он позволяет точно определить размер кровли и качественно сделать нарезку листов.

Профессиональный способ нарезки имеет ряд преимуществ перед ручным:

- Индивидуальная нарезка повышает герметичность крыши.

- Метод проката сокращает количество отходных материалов.

- Резчик со специальной фрезой имеет повышенную точность распила, что сказывается на внешнем виде фасада.

Кроме металлических листов фальцевой кровли вам понадобятся крепления. Выбирайте 2 вида кляммеров: подвижные и неподвижные. На квадратный метр крыши понадобится 4 штуки.

Крыша из фальца выглядит очень изыскано и благородно

Особенности сборки станка

Станину изготавливают сваркой из профильного проката — швеллеров и уголков. Ввиду отсутствия ударных нагрузок, для станины можно принять сталь типа Ст.3 или Ст. 3пс. Ее высота должна обеспечивать удобство работы на станке, а длина — соответствовать длине исходной заготовки. Прогиб станины под расчетной нагрузкой фальцовки не должен быть более 0,2…0,3 мм на 1 пог.м.

Для торцевых опор станины можно использовать литые поворотные колеса от строительных тачек: данные изделия линейки размеров 324-250 способны выдерживать нагрузки до 230 кг, чего вполне достаточно для обеспечения устойчивости станка при его работе.

Выверив по уровню рабочую плоскость рамы, размечают и монтируют рабочий стол. Его поверхность должны быть тщательно отшлифована, чтобы исключить задиры при фальцовке и снизить усилие продвижения полуфабриката через рабочие ролики. В столе (или сменных плитах) предварительно выполняют пазы под течение металла во время прокатки фальца. Пазы лучше изготавливать на координатно-строгальном или горизонтально-фрезерном станке. В качестве материала стола принимают горячекатаную листовую сталь толщиной от 20 мм.

Оси с подшипниками размещают на столе при строгой выверке их расположения относительно пазов в столе, после чего закрепляют. Затем на оси по посадке с натягом монтируют рабочие ролики (сменные ролики можно устанавливать на шпонках).

Поверх роликов в своих опорах устанавливают прижимное устройство и распределительный вал с хотя бы тремя парами кулачков: первая пара прижимает ролики к деформируемому материалу, вторая — производит вращение роликов, третья — управляет работой механизма отрезки.

По обе стороны от осей роликов устанавливают направляющие. Они должны быть изготовлены из инструментальной стали и тщательно отшлифованы. Для одностороннего варианта конструкции достаточно одной направляющей, соответственно, слева или справа.

Фальцепрокатный станок такого исполнения можно легко перемещать. Например, поднимать на кровлю строящегося здания, что заметно сократит трудоемкость работ.

Монтаж фальцевой кровли своими руками

После завершения установки стропильной системы можно приступать к непосредственному настилу листов, который производится по общим правилам укладки кровли. Чтобы добиться долговременной эксплуатации крыши, нужно учесть некоторые детали:

- Проводите равномерную разметку листов. Максимальное расстояние между креплениями не должно превышать 40 см.

- Время монтажа зависит от опыта мастера и масштаба работ. Для небольшого дома команда специалистов сможет произвести укладку кровли всего за один день.

- Если вы укладываете крышу впервые, не стоит торопиться. Руководствуйтесь правилом «семь раз отмерь, один отрежь».

Обрешётка крыши под фальцевую кровлю со сплошным основанием

Монтаж металлических листов фальцевой кровли осуществим как на предварительно сделанную обрешетку, так и на плоское основание и сводится к соединению посредством закаточной машины или ручного инструмента листов в единую конструкцию.

- Сначала на основание укладывается слой гидроизоляционной антиконденсационной мембраны.

- На гидроизолированное основание далее поочередно укладываются листы кровли и последовательно соединяются фальцовкой. Для этого в местах соединений под один из соединяемых листов подкладывается кляммер и закрепляется посредством дюбелей, гвоздей или другого крепежа на основании.

- Затем свободная часть кляммера закатывается в фальцевый шов, образуемый наложением двух соседних кровельных листов, посредством закаточной машины или ручного инструмента (двух киянок).

Читать также: Правила работы с эпоксидной смолой

Для стыковки и сгибания фальцев используют специальный механический инструмент, позволяющее сделать прочное и герметичное соединение

Таким образом, получается единая прочная влагозащищенная конструкция, не имеющая ни единого отверстия на своей поверхности.

Способы монтажа

Монтаж фальцевой кровли можно делать двумя способами. Каждый метод предусматривает определенную последовательность работ. Инструкция по монтажу фальцевой кровли по традиционной технологии выполняется в следующей последовательности:

- Изготавливаются все кровельные элементы согласно чертежам. Вырезают малые и большие фальцы.

- Готовые листы поднимаются на крышу и закрепляются кляммерами.

- После завершения работ, остаточными материалами укрывается система вентиляции, дымоход и другие выступающие части крыши.

- Для крыш с большими скатами используются листы, длина которых может достигать 10 и более метров. Их установка занимает больше времени из-за объемности материалов. Для такой работы понадобится несколько человек, так как одному поднять лист на крышу задача практически невыполнимая.

Укладка листов фальцевой кровли на стандартную обрешетку

Время не стоит на месте, и на смену традиционным способам укладки приходит современные. Так некоторые виды фальцевой кровли монтируется рулонным способом, что значительно облегчает выполнение монтажа.

Листы из металла, скатывающиеся вертикально, не требуют горизонтальной нарезки и дополнительных креплений. Такой способ позволяет уберечь крышу от протекания.

Современный способ укладки имеет ряд преимуществ перед традиционным способом:

- Есть возможность регулировать длину листов.

- Разметку и нарезку делают прокатным станком.

- Минимальное использование соединительных креплений.

- Небольшой размер кровельных листов позволяет упростить работу мастера. Нет необходимости грузить на крышу огромные пластины. Длину можно сделать любой по индивидуальному эскизу, что улучшает внешний вид дома.

Фальцевой способ крепления уменьшает необходимость использования большого количества кляммеров

Устройство конька и примыканий

Когда монтаж основной поверхности крыши завершен, мастер приступает к устройству конька на стыке кровли. Конек закрепляют саморезами.

Далее на стыках труб и стен производят монтаж примыкающей планки. Чтобы избежать протечек во время дождя примыкающую планку устанавливают ближе к стене, закрывая все дыры. Обычно для её крепления используют силиконовый клей-герметик.

Боковые примыкания к трубам и стенам должны быть абсолютно герметичны

Снегозадержатели для фальцевой кровли

Фальцевая кровля — гладкий материал, поэтому дополнительно требуется организации снегоупорных устройств. Стоп-крепления нужны не только ради сохранения покрытия, но и для безопасности человека. Стандартный снегозадержатель имеет длину 3 метра.

- Самые популярные — трубчатые конструкции, устанавливают параллельно друг другу. Трубы выдерживают любые нагрузки.

- Еще один вариант — кронштейны, установленные перпендикулярно склону. Расстояние между отверстиями регулируется в зависимости от длины ската и размера самой крыши.

Трубчатые снегозадержатели эффективны даже при уклонах крыши свыше 50° градусов

Советы и рекомендации специалистов

Специалисты имеющие богатый опыт в кровельных работах рекомендуют без минимального строительного опыта не браться стелить крышу самостоятельно. Если вы же решились произвести монтаж фальцевой кровли своими руками, то следуйте советам мастеров:

- Контролируйте процесс укладки, даже если дело вы доверили специалистам. В таком случае вам не придется требовать у рабочих все переделывать.

- При самостоятельном монтаже есть риск испортить материал. Доверьте опытным мастерам хотя бы нарезку пластин.

- Выберите день, когда погода будет помогать, а не мешать. Лучшее время для монтажа — теплая осень или прохладное лето.

- Соблюдайте технику безопасности. При работе с металлическими листами можно получить травму. Позаботьтесь о защите рук, наденьте перчатки и плотную форму, чтобы избежать порезов.

- Для нарезки используйте специальный станок или насадки, подходящие для нарезки листов из металла. Резьба дрелью или абразивными дисками нарушают защитную пленку кровли.

Благодаря волнистой форме фальцевой кровли — крыша вашего дома всегда будет отличаться своим неповторимым дизайном

Фальцевая кровля успешно применяется уже не одно столетие, однако долгое время строители отдавали предпочтение другим типам крыш и лишь сейчас интерес к этой кровле снова возрос. Очевидное доказательство — большое количество домов в России, имеющих над стенами долговечное и красивое покрытие из металла.

Источник