- Гибка металла на вальцах

- Расчет в Excel местоположения подвижного среднего ролика.

- Исходные данные:

- Расчеты и действия:

- Особенности и проблемы гибки металла на вальцах.

- Краткая инструкция по настройкам вальцового оборудования

- Содержание

- Основные типы вальцовых машин

- Основные производители на рынке вальцовых машин

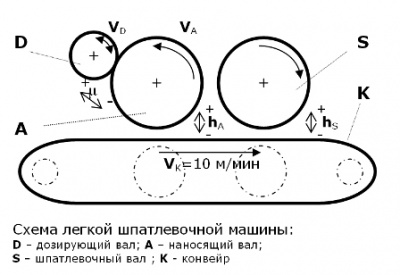

- Основные регулировки расходов на примере легкой шпатлевочной машине

- Вклад участников

Гибка металла на вальцах

. относительно положения крайних роликов (валков), которое обеспечит гибку (вальцовку) заготовки с определенным заданным необходимым радиусом? Ответ на этот вопрос позволит повысить производительность труда при гибке металла за счет уменьшения количества прогонов заготовки до момента получения годной детали.

В этой статье вы найдете теоретическое решение поставленной задачи. Сразу оговорюсь – на практике я этот расчет не применял и, соответственно, не проверял результативность предлагаемого метода. Однако я уверен, что в определенных случаях гибка металла может быть выполнена гораздо быстрее при использовании этой методики, чем обычно.

Чаще всего в обычной практике окончательное местоположение подвижного центрального ролика (валка) и количество проходов до получения годной детали определяется «методом тыка». После длительной (или не очень) отработки технологического процесса на пробной детали определяют координату положения центрального ролика (валка), которую и используют при дальнейших перенастройках вальцев, изготавливая партию этих деталей.

Метод удобен, прост и хорош при значительном количестве одинаковых деталей – то есть при серийном производстве. При единичном или «очень мелкосерийном» производстве, когда необходимо гнуть разные профили или листы разной толщины разными радиусами, потери времени на настройку «методом тыка» становятся катастрофически огромными. Особенно эти потери заметны при гибке длинных (8…11м) заготовок! Пока сделаешь проход…, пока проведешь замеры…, пока перестроишь положение ролика (валка)… — и все сначала! И так десяток раз.

Расчет в Excel местоположения подвижного среднего ролика.

Запускаем программу MS Excel или программу OOo Calc, и начинаем работу!

С общими правилами форматирования электронных таблиц, которые применяются в статьях блога, можно ознакомиться здесь .

Прежде всего, хочу заметить, что листогибочные вальцы и профилегибы разных моделей могут иметь подвижные крайние ролики (валки), а могут — подвижный средний ролик (валок). Однако для нашей задачи это не имеет принципиального значения.

На рисунке, расположенном ниже изображена расчетная схема к задаче.

Вальцуемая деталь в начале процесса лежит на двух крайних роликах (валках), имеющих диаметр D . Средний ролик (валок) диаметром d подводится до касания с верхом заготовки. Далее средний ролик (валок) опускается вниз на расстояние равное расчетному размеру H , включается привод вращения роликов, заготовка прокатывается, производится гибка металла, и на выходе получается деталь с заданным радиусом изгиба R ! Осталось дело за малым – правильно, быстро и точно научиться рассчитывать размер H . Этим и займемся.

Исходные данные:

1. Диаметр подвижного верхнего ролика (валка) /справочно/ d в мм записываем

в ячейку D3: 120

2. Диаметр опорных с приводом вращения крайних роликов (валков) D в мм пишем

в ячейку D4: 150

3. Расстояние между осями опорных крайних роликов (валков) A в мм вводим

в ячейку D5: 500

4. Высоту сечения детали h в мм заносим

в ячейку D6: 36

5. Внутренний радиус изгиба детали по чертежу R в мм заносим

в ячейку D7: 600

Расчеты и действия:

6. Вычисляем расчетную вертикальную подачу верхнего ролика (валка) Hрасч в мм без учета пружинения

в ячейке D9: =D4/2+D6+D7- ((D4/2+D6+D7)^2- (D5/2)^2)^(½) =45,4

7. Настраиваем вальцы на этот размер Hрасч и делаем первый прогон заготовки. Измеряем или высчитываем по хорде и высоте сегмента получившийся в результате внутренний радиус, который обозначим R0 и записываем полученное значение в мм

в ячейку D10: 655

8. Вычисляем какой должна была бы быть расчетная теоретическая вертикальная подача верхнего ролика (валка) H0расч в мм для изготовления детали с радиусом R0 без учета пружинения

в ячейке D11: =D4/2+D6+D10- ((D4/2+D6+D10)^2- (D5/2)^2)^(½) =41,9

9. Но деталь с внутренним радиусом изгиба R0 получилась при опущенном верхнем валке на размер Hрасч, а не H0расч. Считаем поправку на обратное пружинение x в мм

в ячейке D12: =D9-D11 =3,5

10. Так как радиусы R и R0 имеют близкие размеры, то можно с достаточной степенью точности принять эту же величину поправки x для определения окончательного фактического расстояния H , на которое необходимо подать вниз верхний ролик (валок) для получения на вальцованной детали внутреннего радиуса R .

Вычисляем окончательную расчетную вертикальную подачу верхнего ролика (валка) H в мм c учетом пружинения

в ячейке D13: =D9+D12 =48,9

Задача решена! Первая деталь из партии изготовлена за 2 прохода! Найдено местоположение среднего ролика (валка).

Особенности и проблемы гибки металла на вальцах.

Да, как было бы всё красиво и просто – надавил, прогнал – деталь готова, но есть несколько «но»…

1. При вальцовке деталей с малыми радиусами в целом ряде случаев нельзя получить необходимый радиус R за один проход по причине возможности возникновения деформаций, гофр и надрывов в верхних (сжимаемых) и нижних (растягиваемых) слоях сечения заготовки. В таких случаях назначение технологом нескольких проходов обусловлено технологической особенностью конкретной детали. И это не исключительные случаи, а весьма распространенные!

2. Одномоментная без прокаток подача среднего ролика (валка) на большое расстояние H может быть недопустимой из-за возникновения значительных усилий, перегружающих сверх допустимой нормы механизм вертикального перемещения вальцев. Это может вызвать поломку станка. В аналогичной ситуации перегрузки при этом оказаться может и привод вращения роликов (валков)!

3. Концы заготовки, если их предварительно не подогнуть, например, на прессе, останутся прямолинейными участками при гибке на трехвалковых вальцах! Длина прямолинейных участков L чуть больше половины расстояния между нижними роликами А /2.

4. При движении среднего ролика (валка) вниз в сечении заготовки, подверженном изгибу, постепенно нарастают нормальные напряжения, которые вызывают вначале пружинную деформацию. Как только напряжения в крайних верхних и нижних волокнах сечения достигнут предела текучести материала детали σт , начнется пластическая деформация – то есть начнется процесс гибки. Если средний ролик (валок) отвести обратно вверх до начала возникновения пластической деформации, то заготовка отпружинит следом и сохранит свое первоначальное прямолинейное состояние! Именно эффект обратного пружинения вынуждает увеличить размер вертикальной подачи Hрасч на величину x , так как участки заготовки отпружинивают и частично распрямляются, выходя из зоны гибки, расположенной между роликами (валками).

Мы нашли эту поправку x опытным путем. Обратное пружинение или остаточную кривизну детали можно рассчитать, но это непростая задача. Кроме величины предела текучести материала σт значимую роль при решении этого вопроса играет момент сопротивления изгибу поперечного сечения вальцуемого элемента Wx . А так как часто профили особенно из алюминиевых сплавов имеют весьма замысловатое поперечное сечение, то расчет момента сопротивления Wx выливается в отдельную непростую задачу. К тому же и фактическое значение предела текучести σт часто значительно колеблется даже у образцов, вырезанных для испытаний из одного и того же листа или одного и того же куска профиля.

В предложенной методике сделана попытка уйти от определения обратного пружинения «методом научного тыка». Для пластичных материалов, например алюминиевых сплавов, значение x будет очень небольшим. Для сталей – в зависимости от марки, конечно, немного больше.

Для получения информации о новых статьях и для скачивания рабочих файлов программ прошу Вас подписаться на анонсы в окне, расположенном в конце каждой статьи или в окне вверху страницы.

Не забывайте подтвердить подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»).

С интересом прочту Ваши замечания и отвечу на Ваши вопросы, уважаемые читатели. Поделитесь результатами практических испытаний методики со мной и коллегами в комментариях к статье!

Прошу уважающих труд автора скачивать файл с расчетом после подписки на анонсы статей!

Ссылка на скачивание файла: raschet-mestopolozheniia-rolika (xls 32,0KB).

Источник

Краткая инструкция по настройкам вальцового оборудования

Содержание

Основные типы вальцовых машин

вальцовый станок с одной рабочей группой

вальцовый станок с прикатным валом (шпаклевочный станок)

вальцовый станок с реверсивным вращением для нанесения большего количества ЛКМ (реверсивный станок)

вальцовый станок с 2 рабочими группами (мокрый по мокрому)

Основные производители на рынке вальцовых машин

| Название | Производитель | Страна |

|---|---|---|

| Sorbini | Cefla Finishing Group | Италия |

| Superfici | SCM Group | Италия |

| Hymmen | Hymmen Gmbh | Германия |

| Bürkle | Robert Bürkle GmbH | Германия |

| BARBERAN | BARBERAN, S.A. | Испания |

Основные регулировки расходов на примере легкой шпатлевочной машине

Значения и возможности регулировок:

- μ — зазор между валами D и A (давление на валах).

Снижает расход материала незначительно и в основном не используется для регулировки расхода по причине возможного повреждения валов.

Рекомендуется высоту на вале А устанавливать на 0,8…1,2 мм меньше толщины отделываемых деталей. В зависимости от типа вала, возможно увеличение прижим до 3 мм. На некоторых типах валов (например, изопреновые) возможен прижим и до 7 мм.

Снижает расход материала незначительно, не используется для регулировки расхода по причине возможного повреждения наносящего вала.

Рекомендуется высоту на вале S устанавливать на 0,2…0,8 мм больше высоты вала A. Это основная регулировка на шпатлевочных машинах при вдавливании грунтов и шпаклевок в поры.

Снижает расход материала значительно, необходима точная регулировка прижима по причине возможного повреждения шпатлевочного вала.

- Направление и скорость вращения дозирующего вала

Рекомендуемая максимальная скорость дозирующего вала 10 м/мин. Это основной инструмент корректировки расхода материала.

VD — скорость вращения дозирующего вала

- — при вращении валов D и A навстречу друг другу увеличение VD увеличивает количество наносимого ЛКМ. Стандартно 5 м/мин.

- — при вращении валов D и A в одном направлении увеличение VD снижает количество наносимого ЛКМ. Стандартно 1-3 м/мин.

VS — скорость вращения прикаточного S вала.

Рекомендовано в диапазоне 2-4 м/мин. При большой скорости появление наплыва и проплешины в начале заготовки.

Важно, на что обратить внимание:

1. Прижим Наносящего вала совместно с количеством материала влияет на равномерность нанесения (появление «волны»)

2. Ровность покрытия валов

3. Появление поперечных полос – разная скорость транспортера и наносящего вала

4. Появление продольных полос – повреждена поверхность вала или большое количество материала (на вальцевом станке при нанесении более 20. 25 г/м2)

5. Оптимальная скорость линии 8-12 м/мин

6. Точки отсчета по Желированию и Отверждению покрытия:

желирование – скорость транспортера 15 м/мин через 1 лампу Hg (ртутная) 80 Вт – 100%; отверждение – скорость транспортера 5 м/мин через 3 ламп Hg (ртутная) 80 Вт -100%

желирование – скорость транспортера 10 м/мин через 1 лампу Hg (ртутная) 120 Вт – 50-60%; отверждение – скорость транспортера 10 м/мин через 1 лампу Hg (ртутная) 120 Вт – 50-60% + 1 лампу Hg (ртутная) 120 Вт – 100%.

7. Изменение блеска на финишном покрытии при разных вариантах нанесения, на УФ лаке с поставочным блеском 30 Глосс:

Вариант 1 – 8 г/м2 1х валом, отверждение – Блеск – 20Глосс Вариант 2 – 4 г/м2 1х валом, желирование + 4 г/м2 1х валом, отверждение – Блеск – 15Глосс Вариант 3 – 4 г/м2 1х валом + 4 г/м2 1х валом, отверждение – Блеск – 30Глосс (на станке Мокрый по мокрому)

8. Наличие и тип ракелей на валах:

- Пластиковые или стальные ракеля на резиновых валах;

- Силиконовые ракеля на стальные валы.

Неправильная установка ракелей приводит к изменению цвета лака.

9. Шпатлевка на тяжелой шпатлевочной машине накладывается в ручную между валами или подается шнековым насосом.

10.Типы валов:

- Стальной гладкий

- Резиновый гладкий разной твердости от 20 до 60 Шор

- Резиновый пористый (Musgumi), 1,2,3 разные размеры пор – применяется для нанесения морилок

- Rill вал – Вал с насечками, с разным количеством на 1 см. Чем больше насечек, тем меньше нанесение.

- Вал с лазерными насечками – для нанесения высокоглянцевых лаков.

- Изопреновый гладкий вал – применяется для прокрашивания фасок.

11. Промывка оборудования оптимально — Бутил-ацетат, ацетон сушит резину, и он меняет твердость.

Вклад участников

Себастьян Шек /Hesse GmbH & Co. (Германия)

Афанасьев Алексей / Компания ТБМ, региональный представитель по развитию ЛКМ

Титов Денис

Источник