НЕИСПРАВНОСТИ В ЭЛ.СХЕМЕ ТЕПЛОВОЗА ТЭМ2

Причины, по которым не работает топливоподкачивающий насос:

— При включении тумблера В27 «пуск-остановка дизеля» не включается контактор КТН

— Не включилось реле РУ12

— Необходимо проверить ПР АБ на 80А, положение автомата АВЗ.

— Если АВЗ неисправен, то можно поставить перемычку с клеммы 5/1-3 на 4/6 пульта управления.

Кроме того, проверяют положение штурвала КМ и его реверсивной рукоятки; состояние контактов нижнего пальца КМ и контактов реверсивного барабана контроллера; кнопок 1КО и 2КО; размыкающих контактов тумблера В27; положение переключателя пчт.

Если РУ12 отключается после включения тумблера В27, то это указывает на плохое состояние контактов реле в цепи самопитания. Необходимо восстановить контакт или поставить перемычку между клеммами 6/5 и 6/2 пульта управления.

Если сгорела катушка РУ12 — необходимо заклинить реле.

Реле РУ12 включилось, а КТН — нет.

Плохое состояние замыкающих контактов РУ12 или тумблера В27; перегорела катушка контактора КТН

Если сгорела катушка КТН, то можно заклинить контактор во включенном положении.

Контактор КТН включился, а электродвигатель ТН не работает.

Не включен или выбило автомат АВ1.

Плохое состояние силовых контактов контактора КТН.

Износ или слабое прилегание щеток.

Плохой контакт в соединениях выводной коробки.

Обрыв межкатушечных соединений.

Заклинивание вала якоря.

Разрушение соединительной муфты.

Если позволяет время (и при невозможности устранить неисправность), можно заменить топливоподкачивающий насос маслопрокачивающим. Переставить вместе с плитами. Также можно перейти на аварийное питание дизеля топливом

Причины, по которым не работает маслопрокачивающий насос.

При включении тумблера В2 7 не включается контактор КМН.

Не включилось реле РВ2

Необходимо проверить состояние размыкающих контактов тумблера В28, реле РУ4; замыкающей блокировки КТН и размыкающей блокировки Ш4.

РВ2 включилось, а РВЗ нет.

Необходимо проверить состояние размыкающего контакта РУ17, контакта РВ2, размыкающей блокировки КМН и размыкающего контакта РУ4.

Если происходит звонковая работа КМН и РВЗ, то неисправен резистор на 68 Ом.

РВЗ включилось, а КМН нет.

Необходимо произвести прокачку масляной системы включением тумблера В4. Запуск производить кнопкой КП.

Если КМН включился, а двигатель МН не работает, то неисправности такие же как и у топливоподкачивающего насоса.

Источник

Не работает калорифер

Первый тумблер включает только вентиляторы обдува тенов (KV51), далее ступенями 1 (KM25) и 2 (KV52) включается тены.

Чаще всего следующие неисправности:

- Расплавляется клёпка на температурном датчике. При этом вентиляторы работают, но дуют холодным воздухом.

- Отсутствует стабилизатор-преобразователь. При этом вентиляторы не работают.

- Отключен автомат или сгорел (отсутствует) предохранитель.

- Проверить есть ли вентиляторы под калорифером. Восстановление возможно только при их наличии.

Если вентиляторы присутствуют, но не работают, то:- Посветить в щель слева от SA6 (сверху по контактам, снизу по якорю) включено ли KV51 (ближнее реле), также можно на слух щёлкая тумблером «Вкл». Если включено, то ВА6, F22, F7, A5 исправны и остаётся проверить F11 в том числе омметром (с обратной стороны). Бывает предохранитель исправный, а провод оторван или нет контакта внутри из-за отсутствия прижимной пружины в колпачке.

- Проверить цепь на KV51. Подклинить A5 и кратковременно включить, если заработает, то отрегулировать реле ослабив слегка пружину или уменьшив зазор под якорем. Чтобы прозвонить диоды нужно вынуть предохранитель F7 и отсоединить один вывод реле, далее с плюса звоним 2 диода и с минуса 2 диода.

- Проверить исправность температурных датчиков:

- Способ 1: посветить в щель возле SA6 (сверху по контактам, снизу по якорю), чтобы увидеть замкнуты ли контакты реле KV52, которое находится посредине. Проверять только под контактным проводом при собранной схеме калориферов.

- Способ 2: с контакта KM37 (KV16) подать питание на катушку KV51, при этом при включенных тумблерах «Ступень 1» и «Ступень 2» (и замкнутых датчиков) включатся реле KV52 и KM25. Удобно в секции, не зависит от кабины управления.

- Способ 3: вкл. кнопку «Цепи управления», реверсивка не в 0, вкл. тумблеры «Вкл.», «Ступень 1» и «Ступень 2», нажать реле на панели A5, должен включиться KM25.

- Обычно «разоборудован» преобразователь/стабилизатор за креслом машиниста (ВЛ80ск), 5 проводов в связке внизу, один земля, и 2 вх., 2 вых. Или над A25 на старых номерах ВЛ80тк

- Проверить предохранители F7, F11, F22, автоматы SF6, SF7, SF8, SF33.

- Проверить включение KV51, KV52, KM25, для этого:

- Опустить токоприёмник.

- Переключить реверсор в Т (не в 0) и включить кнопку «Цепи управления», чтобы включилось KV31. Чтобы проверить с другой головы не перенося управления, нужно подклинить KV13, чтобы не тифонил.

- Подклинить реле на панели A5.

- По очереди включать тумблера калориферов, при этом слышен звук включения реле KV51, KV52 и контактора KM25.

- Если KV52 и KM25 включаются, то защитные температурные разъединители E3, E4 исправны.

- Теперь добиться включения A5 при поднятом токоприёмнике.

- Если двигатели обдува калориферов работают, то A5 включено и можно пропустить следующие подпункты.

- Если отсутствует преобразователь/стабилизатор A2 за креслом машиниста, обычно напрямую соединяют вход и выход. Если последний над A25, то этого не делают из-за разности входного и выходного напряжения, в этом случае нужен специалист по ремонту этого блока. Как вариант каким то образом задействовать обмотку 232В, используя резервный или неиспользуемый провод вблизи С7, чтобы он выходил на рейку вблизи преобразователя.

- Если был сменен предохранитель F11, то снова его проверить, не сгорает ли он от неправильного подключения преобразователя/стабилизатора A2.

- Проверить входное (406 В для старых ВЛ80тк или 220 В для ВЛ80ск) и выходное напряжение (220 В) преобразователя/стабилизатора A2. Проверить исправность диодов на панели A5 или проверить постоянное напряжение на реле панели A5 и переменное на входе панели A5.

- Измерить сопротивление тенов «Ступень 1» можно на KM25 (С172, С175), равное 64 Ом. Проверить внутренности KM25 (контакты)

- Измерить сопротивление тенов «Ступень 2» можно замкнув провод С175 (KM25) на корпус, а на KV52 проверить сопротивление между проводом С182 и корпусом, равное 64 Ом. Или наоборот С182 на корпус, а сопротивление между проводом С175 и корпусом, но тогда можно и последовательно померить между С172 и С182, равное 128 Ом

- Измерить сопротивление вентиляторов (690 — 730 Ом) на KV51 справа С177, С178 на вентилятор машиниста, С187, С188 на вентилятор помощника. Двигатель асинхронный.

- Оба реле и контактор включены, но воздух холодный — включить SF7, SF8.

Провода датчика температуры могут быть поменяны местами.

Восстановление температурного разъединителя E3, E4

Выполняется при опущенном токоприёмнике из-за 220-380 В на рейках калорифера. Хотя при выключенном KV51 там ничего нет, но при условии, что реле не заедает.

- Снять крышку калорифера 5 болтов М6.

- Открутить провода с круглого «текстолитового» датчика (М5) и открутить его по месту (М4).

- Плоскогубцами откусить кусочек от прутка легкоплавкого олова (ПОС 50), скруглить углы, чтобы вставить взамен заводской заклёпки и соответственно заклепать, сдавить плоскогубцами.

Не работает вентилятор калорифера

В этом случае датчик температуры плавится от перегрева и разрывает цепь на оба калорифера (на нагревательные элементы). Если нет вентилятора то можно задействовать один калорифер, отсоединив в неисправном калорифере контакт 4 (общий сопротивлений), при этом он перестаёт греть и не влияет на датчик.

Калорифер

Кл23 — у машиниста

Кл25 — у помощника

Источник

Не работает калорифер тэм2 причины

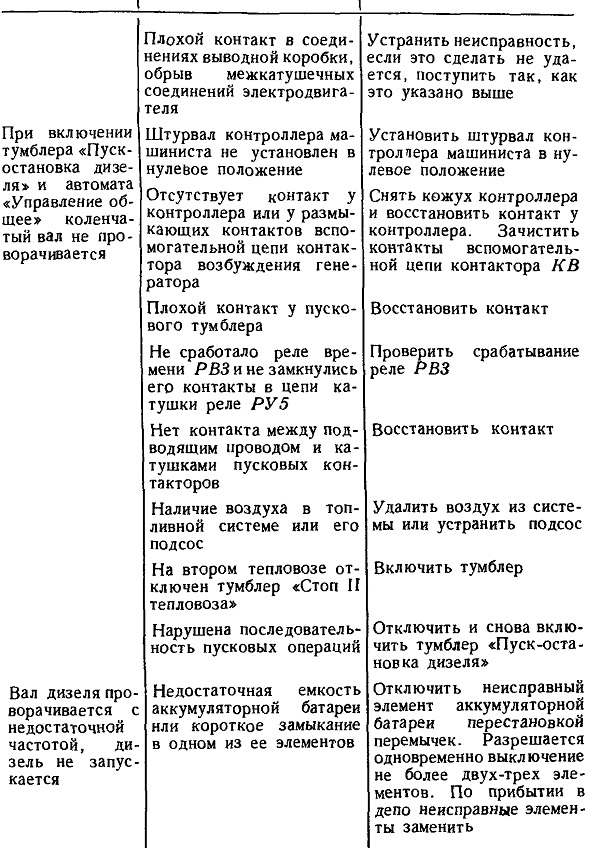

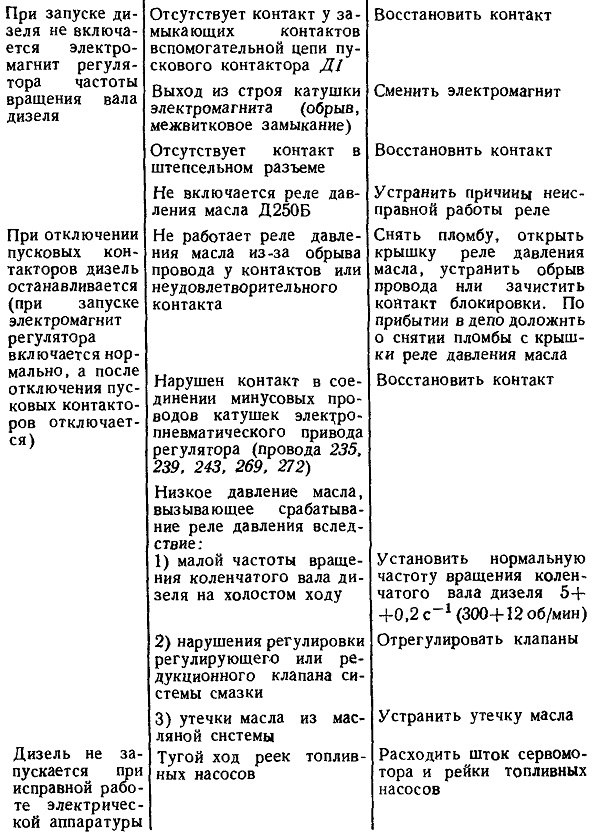

6. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ В РАБОТЕ ТЕПЛОВОЗА ТЭМ2, ИХ ПРИЧИНЫ И СПОСОБЫ УСТРАНЕНИЯ

НЕИСПРАВНОСТИ ПУСКА ДИЗЕЛЯ ТЕПЛОВОЗА ТЭМ2

Неисправность

Причины неисправности

Рекомендуемый способ устранения неисправности

Не включен предельный регулятор частоты вращения коленчатого вала дизеля

Недостаточное количество топлива в топливном баке, пропуски вспышек по цилиндрам

Недостаточное количество масла в ванне регулятора, низкая или завышенная вязкость масла в регуляторе частоты вращения вала

Включить предельный регулятор, для чего установить рукоятку ручного выключения дизеля в первоначальное положение

Проверить наличие топлива в баке

Заполнить ванну регулятора маслом до середины масломерного стекла. Заменить масло в регуляторе

Топливоподкачивающий насос не создает нормального давления 0,18 — 0,3 МПа (1,8 — 3 кгс/см2)

При включенных автомате и тумблере «Топливный насос» вал топливоподкачивающего насоса не вращается или вращается с перебоями

При включении тумблера «Пуск-остановка дизеля» и автомата «Управление общее» коленчатый вал не проворачивается

Вал дизеля проворачивается недостаточной частотой, дизель не запускается

При запуске дизеля не включается электромагнит регулятора частоты вращения вала дизеля

При отключении пусковых контакторов дизель останавливается (при запуске электромагнит регулятора включается нормально, а после отключения пусковых контакторов отключается)

Дизель не запускается при исправной работе электрической аппаратуры

Источник

Устранение неисправностей ТЭМ2

Предпусковые неисправности

- Топливоподкачивающий насос не обеспечивает давление 1,8 — 3 атм.

Вероятная причина неисправности и ее решение:

- Завоздушена топливная система — открыть кран на нагнетательной трубе топливоподкачивающего агрегата и спустить воздух до появления топлива. Если неисправность не удается устранить, то можно воспользоваться аварийной системой подачи топлива. Ее описание смотрите на странице: Топливная система

- Засорены фильтра (грубой или тонкой) очистки топлива — снять и промыть фильтра.

- Загустело топливо из-за отрицательной температуры окружающей среды и как результат не проходит через фильтра — проверить работу топливоподогревателя и устранить неисправности.

Содержимое разработки

Топливная система предназначена для хранения дизельного топлива и подачи его к топливной аппаратуре (насосам высокого давления дизеля, форсункам) в подготовленном состоянии (очищенном от примесей, под определенным давлением и подогретом состоянии в зимнее время), а далее для подачи в цилиндры дизеля в мелкораспыленном виде в определенный момент работы двигателя.

В топливную систему любого тепловоза входят: топливные баки, топливоподкачивающие насосы, трубопроводы, фильтры (грубой и тонкой очистки), топливные насосы высокого давления (ТНВД), форсунки, запорная арматура и клапана.

Топливная система должна обеспечивать бесперебойную подачу топлива для работы дизеля в любых возможных режимах его эксплуатации. Дизельное топливо при транспортировке и последующем хранении может загрязняться, в него может попадать пыль из воздуха. Возможно засорение дизельного топлива и при экипировке тепловозов, особенно если заправка топливного бака производится одновременно с набором песка или после этой операции.

Посмотрим, как осуществляется подача топлива в цилиндры. Топливо из бака подается к топливному насосу высокого давления вспомогательным шестеренным насосом. По пути из бака оно очищается в двух фильтрах: предварительной (грубой) очистки и более тщательной (тонкой) очистки. Удаление мельчайших твердых частиц, разными путями попавших в топливо, уменьшает износ и, следовательно, увеличивает срок службы высокоточных (прецизионных) деталей насоса и форсунки. Топливо заправляют через одну из двух заливных горловин в бак вместимостью 7,86 м 3 (7860 л). Для предпусковой прокачки системы и подачи топлива к топливным насосам дизеля во время пуска дизель-генератора служит топливоподкачивающий агрегат 8. При работе дизель-генератора после его пуска топливоподкачивающий агрегат отключается и подача топлива к топливным насосам дизеля осуществляется топливоподкачивающим насосом, установленным на дизеле.

Дизельное топливо при транспортировке и последующем хранении может загрязняться, в него может попадать пыль из воздуха. Возможно засорение дизельного топлива и при экипировке тепловозов, особенно если заправка топливного бака производится одновременно с набором песка или после этой операции. В результате в дизельное топливо могут попасть вредные для работы системы механические примеси (главным образом, мелкие частицы кремне- и глинозема). Эти частицы имеют очень высокую твердость, равную или даже превышающую твердость сталей, применяемых для изготовления деталей топливной аппаратуры. Попадая в зазор между плунжером и гильзой топливного насоса, такие частицы могут заклиниваться в нем и при работе насоса будут истирать поверхности плунжера и гильзы. Заклиниванию частиц способствует также то, что в момент подачи топлива под действием его давления гильза топливного насоса деформируется, как бы «раздается», увеличивая зазор между плунжером и гильзой. В этот увеличенный зазоо (он может быть в два-три раза больше первоначального, который составляет 2-3 мкм) могут проникать и более крупные частицы. После отсечки и падения давления гильза стягивается и зажимает проникшие в зазор частицы. В результате по мере износа деталей плунжерной пары радиальный- зазор между ними возрастает, увеличиваются утечки и снижается давление подачи. Все это ухудшает работу дизеля, увеличивает удельный расход топлива.

Для надежной эксплуатации дизеля необходима постоянная и тщательная очистка топлива, и поэтому в топливную систему дизеля для этой цели обязательно включают топливные фильтры.

Вязкость дизельного топлива сильно возрастает при понижении температуры. Во избежание затруднений в подаче «загустевшего» топлива в зимних условиях (ведь топливный бак размещен снаружи тепловоза под его рамой) в топливные системы обязательно включают устройства для подогрева топлива — топливоподогреватели.

Для надежной работы топливной аппаратуры дизеля и всей системы и возможности бесперебойной подачи топлива подкачивающим насосом температура топлива в баке даже в зимних условиях должна быть не менее 30-40 °С (по крайней мере вблизи от конца трубы 30). Чтобы топливо в баке разогревалось при работе дизеля, в системе предусмотрена его интенсивная циркуляция. Для этого величина подачи топливоподкачивающего насоса принимается в несколько раз (обычно в 2,5-4 раза) больше величины максимального расхода (потребления) топлива дизелем. Насос 27 имеет индивидуальный привод от электродвигателя 26. Избыток топлива, минуя топливные насосы, из коллектора 16 проходит по сливным трубам 11 н 4 через корпус топливо-подогревателя 5 и трубу 29 в топливный бак.

Струя топлива, подогретого при прохождении по трубопроводам вблизи работающего дизеля, вытекает из трубы 29 прямо в раструб вса-132

сывающей трубы 30, чем обеспечивается прогрев окружающего трубу объема топлива в месте его забора. В зимнее время такого прогрева топлива недостаточно для нормальной работы системы. Поэтому при низких температурах окружающего воздуха предусматривается дополнительный подогрев топлива в топли-воподогревателе 5 за счет тепла горячей воды из системы охлаждения дизеля. В летнее время значительный подогрев топлива (и его разжижение) ухудшает работу дизеля. Поэтому на сливной трубе 29 установлены два крана — 37 и 31. Один из них — 37 (левый на схеме) — при открытом положении позволяет осуществлять слив топлива в бак по трубе «36, удаленной от всасывающего патрубка.

Для надежного заполнения топливных насосов высокого давления в их коллекторе 16 давление топлива должно быть не менее 150 кПа. Такое давление поддерживается в коллекторе подпорным клапаном 12, установленным на трубе 11. Если давление топлива не достигло необходимого уровня, клапан препятствует сливу топлива в бак. Давление топлива в коллекторе контролируется дистанционно с помощью манометра 13, установленного на щите приборов в дизельном помещении.

Так как производительность топ-ливоподкачивающего насоса постоянна, а потребление топлива дизелем меняется в зависимости от его мощности, то при малых нагрузках и малом потреблении топлива давление в коллекторе может существенно возрастать. Для предохранения топливоподкачивающего насоса и его двигателя от перегрузки система имеет возможность перепуска избытка топлива из напорного трубопровода 22 в сливной 4 по трубам 19 и 9 через перепускной клапан 18, который открывается при давлении 300-350 кПа. Давление в напорном трубопроводе контролируется манометром 21, указатель которого помещен на щите приборов дизельного помещения.

При пуске дизеля после длительной остановки из трубопроводов необходимо удалить воздух. Для этой цели служит кран 24, который позволяет спустить первые объемы закачиваемого топлива, насыщенные воздухом (топливовоздушную эмульсию) , в топливный бак по трубам 25, 7 и 6.

Чтобы избежать остановки дизеля при неисправности топливоподкачивающего насоса, в системе предусмотрена возможность аварийного питания дизеля топливом за счет разрежения, создаваемого насосами высокого давления. В этом случае (при вышедшем из строя насосе 27) топливо в обход насоса и фильтра грубой очистки засасывается по трубам 30, 8 и 23 через шариковый клапан 20 (в таком режиме дизель может работать лишь с ограниченной мощностью и непродолжительно).

Трубопроводы и оборудование топливной системы на тепловозах окрашиваются в светло-желтый цвет.

Попадание топлива в дизельное масло характеризуется понижением вязкости и температуры вспышки дизельного масла, при этом дизель глохнет вследствие срабатывания защиты по давлению масла. Масло вытекает из-подщупа для замера уровня масла, уровень его постоянно растет.

Причины неисправностей могут быть следующие.

Первое. Трещина в плунжерной паре ТНВД (рис. 15), а также низкая плотность плунжерных пар. Определяется открытием крышек клапанных коробок и включением топливоподкачивающего насоса – при трещине наблюдается слив топлива по толкателю ТНВД.

Второе. Не работает механизм отключения ТНВД (ВОТН) при длительной работе дизеля на0-йпозиции контроллера.

Третье. Неисправность форсунок (рис. 16) одного или нескольких цилиндров вследствие:

•нарушения регулировки форсунок по давлению впрыска;

•зависания иглы 3 в корпусе распылителя форсунки2;

•отгара сопла форсунки 1;

•потери плотности распылителей форсунок (форсунки “льют”).

Четвертое. Нарушение процесса сгорания топлива, вызванное неисправностями в деталях крышек цилиндров (рис. 6), при этом цилиндр не работает, хотя подача топлива в него не прекращается. Это вызвано такими причинами, как:

•поломка или просадка пружин клапанов 27, 28;

•выпадание или неправильная перестановка местами штанги привода клапанов;

•прогорание или обрыв клапанов 2, 6;

•разрушение седла 5 выпускного клапана;

•заклинивание или отсутствие зазоров “на масло” в гидротолкателях привода (клапаны зажаты и не закрываются);

•раскрутка гайки крепления оси рычагов 23 клапанов.

Пятое. Малое давление сжатия в цилиндре (нет компрессии) вследствие износа цилиндровой втулки и поршня (рис. 8), залегания или поломки поршневых колец5,7,8, а также наличия трещин или прогаров в головке поршня4.

Шестое. Неправильная установка, разрушение или проворот кулачков привода клапанов или ТНВД на распределительном валу (не работают оппозитно расположенные цилиндры).

Первоочередные действия. В данном случае необходимо проверить:

•работу механизма отключения ТНВД (ВОТН);

•работу всех цилиндров дизеля на слух, при выявлении неисправной форсунки или ТНВД цилиндр отключить.

ри прохождении ТО-2дополнительно проверить регулировку выхода реек ТНВД (при нахождении указателя нагрузки регулятора дизеля в положении “Стоп” выход реек должен быть не более 72,5 мм, отклонения выходов допускаются в пределах 1 мм).

Длительная работа тепловоза с разжиженным дизельным маслом приводит к повышенному износу коленчатого вала и шатунно-поршневойгруппы дизеля, поэтому выявленные неисправности должны быть устранены, а масло в картере – заменено.

Дизельное топливо попадает в воду

При попадании дизельного топлива в воду происходит повышение уровня воды в расширительном баке, при этом топливо выдавливается вверх в

расширительном баке и вытекает через заливную горловину. Это может быть вызвано следующими причинами.

Первое. Нарушение уплотнения трубных досок5, или поломка трубок4 топливоподогревателя (рис. 22) (определяется опрессовкой снятого с тепловоза топливоподогревателя).

Первоочередные действия. Топливоподогреватель необходимо заглушить, перекрыв вентили водяной системы. По окончании поездки неисправность должна быть немедленно устранена, так как попадание топлива в воду приводит к размягчению и нарушению герметичности резиновых уплотнений системы охлаждения.

Причин неисправностей может быть несколько.

Первое. Подсос воздуха через манжету топливоподкачивающего насоса или уплотнение8 фильтра грубой очистки топлива (рис. 21).

Второе. Течь по воздуховыпускным кранам топливной системы – требуется ремонт или замена кранов.

Третье. Неисправность предохранительного клапана8 (рис. 20), служащего для ограничения давления топлива в трубопроводах топливной системы.

Первоочередные действия. При отсутствии или колебаниях давления топлива необходимо, в первую очередь, проверить поступление топлива к фильтрам тонкой очистки топлива (ФТОТ), т.е. необходимо включить топливоподкачивающий насос и при открытых воздуховыпускных кранах на ФТОТ или на трубопроводе после фильтра проверить поступление топлива к трубопроводам ТНВД. При наличии подсоса воздуха необходимо, в первую очередь, проверить исправность резинового уплотнения на крышке фильтра грубой очистки топлива (ФГОТ). Кроме того, при отрицательной температуре наружного воздуха возможно загущение тяжелых фракций дизельного топлива (если тепловоз заправлен летним дизельным топливом), с отложением на сетках фильтра грубой очистки.

ВЫЯВЛЕНИЕ ПРИЧИН ОТКАЗОВ В РАБОТЕ ЦИЛИНДРА

Выполняется следующим образом:

•при работе дизеля на холостом ходу поочередным подъемом реек ТНВД проверяется их работа, при этом в проверяемом цилиндре должен появиться металлический стук, а при обжатии рукой трубопровода высокого давления (между ТНВД и форсункой) должна ощущаться пульсация топлива;

•отсутствие стука может указывать на прогоревшие или зажатые клапаны2 и6 (рис. 6), а при открытии индикаторного крана наблюдается выброс паров топлива без его вспышки; максимальное давление сгорания в таком цилиндре отсутствует или очень малое на всех режимах работы дизеля;

•если рейка ТНВД не перемещается от руки, или перемещается очень туго, то возможно заклинивание плунжерной пары ТНВД;

•если в цилиндре не усиливается рабочий стук и отсутствует пульсация топлива, то вероятно неисправен ТНВД (поломка пружины 6 (рис. 15), задир толкателя и т.п.). Если при этом наблюдается разжижение масла топливом, то возможна трещина на втулке плунжерной пары16 и ТНВД подлежит замене;

•если при подъеме рейки стук в цилиндре усиливается вяло, а при работе на холостом ходу выше первой позиции контроллера, и в трубопроводе высокого давления рукой на ощупь не ощущается пульсация топлива, то, вероятно, неисправна форсунка. Форсунку следует снять с дизеля в ремонт. Если проверка форсунки и ТНВД не выявила дефекта, то следует произвести проверку герметичности цилиндра. При этом необходимо предварительно проверить гидротолкатели, отрегулировать зазоры в гидротолкателях и одновременность открытия клапанов и проверить легкость их перемещения;

•герметичность цилиндров проверяется в положении поршня в верхней мёртвой точке на такте сжатия (все клапаны закрыты). Через трубку, навинченную на индикаторный кран, подвести воздух от магистрали через разобщительный кран, после которого (перед индикаторным краном) установлен манометр. После подвода воздуха в цилиндр (определяется по показаниям манометра) принять решение о степени его герметичности. Обычно такое решение принимается по результатам сравнения с герметичностью других цилиндров дизеля. Негерметичность вызывается следующими причинами: прогар клапана, прогар или трещина головки поршня (обычно сопровождается повышением давления газов в картере) залеганием компрессионных колец 5 (рис. 8), увеличенным износом поршня и втулки или их задиром, выпадением седла5 (рис. 6) выхлопного клапана, изгибом клапана2 или6, зависанием его или обрывом.

Определение ТНВД с трещиной втулки плунжерной пары

(в случаях разжижения масла топливом)

По одной стороне дизеля снять закрытие клапанных механизмов крышек цилиндров (желательно со стороны, куда ощущается наклон тепловоза). Протереть от масла перемычки лотка, через которые переливается масло из секции лотка в полость крышек цилиндров. Включить топливоподкачивающий насос с пульта кабины тепловоза, и через 10…20 мин осмотреть перемычки. В случае перелива через какую-либо перемычку масла, а иногда и чистого топлива необходимо поочередно снять и опрессовать ТНВД, работающий в данной секции лотка.

Источник