- Основные неисправности электрооборудования токарного станка

- Электрические неполадки и механические повреждения асинхронного двигателя

- Проблемы магнитного пускателя

- Ремонт токарных станков – общие принципы

- Основные поломки, причины и методы их устранения

- Итоги

- Почему не работает токарный станок

- Основные причины поломки гидронасоса и помпы

- Сложность ремонтных работ токарных станков

- Особенности ремонта токарных станков по металлу

- Возможные неисправности

- Виды и особенности ремонтных работ

- Подготовительные работы

- Малый

- Средний

- Капитальный

- Как производится капремонт основных узлов?

- Восстановление направляющих

- Шабрением

- Шлифованием

- Строганием

- Станина

- Задняя бабка

- Ремонтируем каретку суппорта

- Ходовой винт и ходовой вал

- Правила эксплуатация станка после проведения работ

Основные неисправности электрооборудования токарного станка

Электрооборудование токарного станка рассчитано на включение в сеть с напряжением от 220 до 380 В и состоит из:

- асинхронного электродвигателя;

- магнитного пускателя;

- трансформатора.

Электрические неполадки и механические повреждения асинхронного двигателя

Наиболее часто встречающиеся сбои в работе:

- стук в подшипниках;

- остановка двигателя;

- перегрев;

- отключение двигателя;

- отсутствие нормальных оборотов;

- искрение

Они происходят из-за разбалтывания пальцев щеткодержателя, стука в подшипниках, деформации якоря, проблем системы вентиляции, образования бороздок на коллекторе и контактных кольцах.

Электрические возникают по причине:

- межвитковых замыканий;

- пробоев и обугливания изоляции;

- разъединения обмотки с коллектором;

- не соблюдения полярности полюсов;

- разрыва обмотки

- неправильного соединения в катушках.

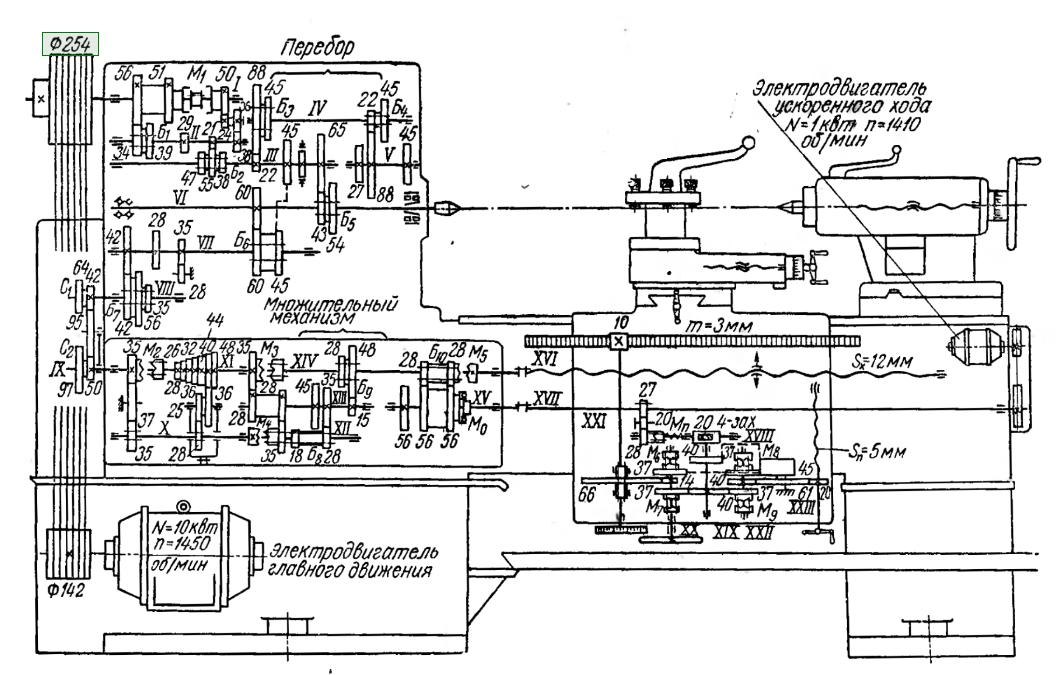

Если посмотреть на устройство и электрическую схему, например, токарного станка 16К20 вот здесь, можно увидеть, что двигатель клинит из-за обрыва обмотки и отсутствия магнитного поля. Сила тока повышается почти в два раза, и обмотка статора или ротора может перегореть.

Перегрев всего двигателя происходит после длительной интенсивной перегрузки, сбоев в системе охлаждения. Местный нагрев обмотки стартера уменьшает скорость вращения, слышен сильный гуд и горелый запах от изоляции.

Неравномерно возрастающий шум двигателя является следствием ослабления запрессовки стали или смещения зазора между ротором и статором.

Проблемы магнитного пускателя

Во время эксплуатации токарного станка магнитный пускатель может выйти из строя из-за износа отдельных деталей и соединительных узлов.

Иногда устройство не включается потому, что произошли:

- обрыв цепи питания или повреждение катушки;

- прилипание якоря к сердечнику;

- загрязнение и окисление контактов кнопки управления;

- понижение напряжения сети;

- разновременность замыкания главных контактов;

- неисправность блок-контакта.

Если пускатель гудит, значит, произошло заедание его подвижной системы. Неправильное соединение по схеме становится причиной слабости пружинок и их заедания. Это приводит к остановке или выходу из строя кнопки «стоп» при пуске.

При появлении подозрительных шумов в работе электрооборудования, перегреве, выбросу масла, снижению скорости вращения необходимо срочно найти и устранить неполадки, которые могут привести к окончательной поломке токарного станка.

Источник

Ремонт токарных станков – общие принципы

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста. Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения. Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

- Станок не включается. Самая распространенная и наиболее простая в решении проблема. Она, скорее всего, связана с отсутствием сетевого напряжения. Мастеру рекомендуется проконтролировать наличие и показатели напряжения.

- Не удается с помощью рукояти переключить блок шестерен, агрегат издает типичный звук проскальзывания. Такого рода проблема связана с тем, что блок не выводится из холостого положения. Рекомендуется запустить повторно электромотор и осуществить включение передачи «на выбеге».

- Электромотор самопроизвольно отключается в процессе работы. Скорее всего, это срабатывает реле, защищающее силовой агрегат от чрезмерной нагрузки. В этом случае мастеру стоит снизить интенсивность резания или подачи.

- Недостаточно высокий крутящий момент шпинделя, который не достигает предела, указанного в документации. Проблема может состоять в недостаточно сильном натяжении ремней. Увеличив его, вы повысите крутящий момент. Еще одной причиной проявления проблемы может быть плохо затянутая фрикционная муфта, увеличив натяжение которой, вам также удастся повысить крутящий момент.

- Медленное торможение шпинделя. В большинстве случаев причина этой неисправности – недостаточно сильное натяжение ленты торможения. Увеличив этот параметр, вы отметите, что торможение стало более динамичным.

- Усиление подачи суппорта не достигает показателей, указанных в документации. Чтобы справиться с проблемой, специалисты рекомендуют сильнее затянуть пружину перегрузочного устройства.

- Охлаждающий насос не функционирует. Обычно возникновение этой проблемы связывают с недостаточно высоким уровнем охлаждающей жидкости в системе. Долив ее, в большинстве случаев вам удастся устранить неисправность. Также причиной этой проблемы может оказаться выход из строя предохранителей. Обычная замена на новые решит внезапно возникшую перед вами задачу.

- Чрезмерная вибрация станка во время работы. Причин это этому может быть несколько. Первая – это некорректный монтаж агрегата по уровню. В этом случае нужно выверить станок. Вторая возможная причина – это износ стыка направляющих суппорта. Подтяните прижимные клинья и планки, и, скорее всего, ситуация исправиться. Также чрезмерные вибрации часто связывают с некорректным подбором режима резания или с неправильной заточкой режущего инструмента.

- Точность обработки заготовки неудовлетворительная. Есть четыре основные причины такой проблемы. Это – поперечное смещение задней бабки, чрезмерный вылет зафиксированной в патроне конструкции, недостаточно жесткая фиксация держателя резца или патрона. В первом случае вам необходимо настроить положение бабки, во втором – поджать конструкцию центром или поддержать люнетом. В третьем и четвертом случае вам следует подтянуть рукоять держателя резца или ремни крепления патрона.

Нередко ремонт токарного станка 1К62 нужно произвести по причине неисправности смазочной системы. Если в маслоуказателе отсутствует слабая струя смазки, то это говорит о том, что винт упора рычага насоса не настроен. Мастеру нужно отрегулировать положение плунжера.

Если же струя масла есть, но она очень слабая, то, скорее всего, причина – загрязнение фильтра. Проблема решается банальной промывкой фильтра.

Кроме того, неисправность пружины плунжерного насоса может привести к полному отсутствию струи смазки в маслоуказателе. Заменив пружину, вы устраните проблему. Если же смазочная жидкость не подается на направляющие станины, то причина, скорее всего, лежит в загрязнении одного из клапанов плунжерного насоса. Опять же, ремонт заключается в тщательной промывке.

Итоги

Как видно, ремонт токарных станков можно производить самому, если разбираться в способах устранения основных неисправностей. Надеемся, что представленная информация сэкономит вам деньги и массу времени.

Источник

Почему не работает токарный станок

В наше время, токарные станки являются одним из главных видов оборудования на предприятиях нашей страны. Рассматривая с точки зрения надежности, токарные станки и токарные станки с ЧПУ являются сложными техническими системами с жесткими обратными связями. В состав любого станка входят механические, электрические, а для станков с ЧПУ – электронные компоненты и узлы, которые в процессе эксплуатации подвержены износу и ухудшению технических параметров, как отдельных компонентов, так и системы в целом.

В процессе эксплуатации, детали станка подвергаются механическим и эрозионным воздействиям и изменяются в размерах, что приводит к нарушению геометрии станка. Как следствие износа, очень часто возникают вибрации, дробления, всевозможные люфты, делающие невозможным работу станка с необходимой чистотой обработки.

Сильному физическому воздействию и износу подвергаются в первую очередь движущие элементы – гидравлические системы, системы подачи СОЖ и привода движения и вращения.

Причина поломок на токарном станке гидравлики достаточно банальная: уплотнители, прокладки и сальники крайне ненадежны и очень быстро дают протечки. Заливаемое масло, не всегда соответствует стандартам (может быть более вязким, в том числе и по причине холода в производственном помещении, или менее вязким вследствие попадания СОЖ в масло), и как следствие, не обеспечивает в токарном станке качественную централизованную смазку, увеличивая износ подшипников и трущихся поверхностей, провоцируя перегрев насосов, заклинивание и разрушение узлов станка.

При попадании масла в СОЖ, охлаждающая жидкость начинает густеть, плохо прокачивается, вследствие чего инструмент перегревается, оказывает более жесткое воздействие на обрабатываемую деталь, провоцируя перегрев и даже поломку электропривода подачи или шпинделя.

Основные причины поломки гидронасоса и помпы

- нарушение подачи смазывающего масла в шпиндельный узел, вызывает преждевременное разрушение подшипников, шестерен передач в коробке;

- забитые трубки, разводящие масло по токарному станку;

- попадание посторонних предметов в систему подачи масла или СОЖ;

- осадок и грязь на дне маслостанции и бака подачи СОЖ;

- засоренный фильтр;

- не рабочие, и неправильно настроенные редуктора давления;

- перегрев маслостанции по причинам нехватки масла, некондиционного масла, наличия случайных деталей между трущимися поверхностями.

- Обрыв фазы и как следствие перегревание электродвигателя и разрушение электропитания двигателя;

Сложность ремонтных работ токарных станков

К простым ремонтным работам на токарном станке можно отнести – технические осмотры, регулировка координат станка, замена многих подшипников.

К более сложным работам на токарных станках относятся ремонтно-восстановительные работы суппортов, каретки, резцедержки, восстановление или замена винтовых пар привода салазок и ходового вала подъема задней бабки.

Исправление геометрии токарного станка в целом – самый трудоемкий вид ремонтно-восстановительных работ, требующий значительных затрат. Сюда входит ремонтно-восстановительные работы передней бабки, коробки передач, фартука станка, направляющих токарного станка, восстановление точности позиционирования датчиков инструментальной головки и приводов подач токарного станка с ЧПУ.

Источник

Особенности ремонта токарных станков по металлу

На повышение производительности и качества выполнения работ напрямую влияет не только высокая квалификация работников, комфортные условия труда, но и исправное техническое состояние оборудование.

Ни один цех механической обработки не может обойтись без токарных станков. О том, какие неисправности существуют, как их устранить, и возможно, избежать, будет описано в этой статье.

Возможные неисправности

Самая распространённая причина возникновения неисправностей – естественный износ деталей и механизмов. Токарный станок состоит из множества движущихся частей, приводимых в движение с помощью подшипников. Несвоевременная замена подшипников может привести к поломке станка. Перегрев станка происходит при нагрузке выше разрешённой, нарушении режима труда и отдыха (работа без перерыва). Неисправности в электрике также могут являться причиной перегрева.

Станок отключается при работе – следует проверить состояние щёток электродвигателя, или уменьшить нагрузку (снизив обороты и подачу). Отсутствие подачи СОЖ может возникать в случае низкого уровня жидкости или поломки насоса. Если прослабило натяжение ремённой передачи, то будет уменьшаться частота оборотов в процессе работы. Замена ремня и регулировка фрикционной муфты поможет избавиться от этой неисправности.

Неточность обработки тоже может являться следствием неисправностей станка. К примеру: люфт резцедержателя или патрона на шпинделе. Соблюдая правила обслуживания станка, поддерживая чистоту на рабочем месте и проводя вовремя профилактическое обслуживание можно сократить поломки.

Виды и особенности ремонтных работ

Классификация всех проводимых ремонтных работ осуществляется на основе системы планово-предупредительного ремонта (ППР). Этот комплекс включает в себя:

- техническое (межремонтное) обслуживание – обеспечивает работоспособность станка между ремонтами. ТО подразумевает уход за эксплуатируемым оборудованием и его мелкий ремонт. Может выполняться операторами станков и слесарями дежурных служб;

- текущий ремонт – осуществляется в процессе эксплуатации оборудования для его гарантированной работоспособности. В ходе ТР происходит замена или восстановление частей станка, а также необходимая регулировка и наладка;

- капитальный ремонт – выполняется для восстановления исправности оборудования. При выполнении капитального ремонта возможна замена основных узлов станка;

- непредвиденные поломки и аварийные ситуации устраняются на внеплановом ремонте. При этом заменяются или подлежат восстановлению только пострадавшие элементы.

Подготовительные работы

Перед началом ремонтных работ необходимо выявить и определить все неисправности. Для этого станок необходимо тщательно осмотреть, проверить на точность и ознакомиться с записями в журналах неисправностей, оценить объём ремонта. Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Важно правильно определить порядок разборки механизмов и выделить подходящее для этого место. Осуществляем очистку станка от пыли и технических жидкостей и заготавливаем необходимый для ремонта инструмент. Последний шаг – обесточить оборудование и повесить предупреждающую табличку.

Малый

Малый ремонт характеризуется заменой или восстановлением небольшого количества изношенных деталей или узлов. При выполнении малого ремонта производят проверку станка на точность и чистоту обработки, регулируют или меняют подшипники, зачищают ходовые винты, меняют изношенные элементы крепления. В случае необходимости ремонтируют систему подачи СОЖ для токарного станка и смазки.

Средний

Во время проведения среднего ремонта токарного станка происходит разборка узлов агрегата, замена или восстановление нескольких узлов или механизмов, шлифовка направляющих, а также выполняют настройку и проверку под нагрузкой. При проведении среднего ремонта составляется Ведомость дефектов.

Капитальный

Самый сложный и наиболее затратный вид планового ремонта. Включает в себя полный разбор всех узлов и агрегатов станка с занесением замеченных неисправностей и отклонений в дефектную ведомость, полный ремонт задней бабки и шпинделя, замену или восстановление всех неисправных агрегатов. В рамках капитального ремонта может также проходить техническая модернизация оборудования, с целью повышения производительности и снижения брака.

Как производится капремонт основных узлов?

Капитальный ремонт основных узлов выполняется с целью восстановления исправности, полного или же близкого к полному восстановлению ресурса с осуществлением замены или восстановления.

Восстановление направляющих

Направляющие — одна из наименее изнашивающихся частей токарного станка. В зависимости от степени износа существует несколько методов капитального ремонта.

Шабрением

При погрешности менее 0.15 мм на 1000 мм длины выполняют восстановление шабрением. Станина устанавливается на ремонтный стенд и закрепляется строго в горизонтальной плоскости. Шабрение проводят в три этапа. Черновой проход выполняют шабером с рабочей шириной 20–30 мм.

Получистовое шабрение выполняется шабером 11–18 мм, финишное (чистовое) шабрение – шабером с рабочей шириной 5–10 мм. Так как направляющие станка длинные, шабрение происходит по маякам. Этот метод даёт возможность получить высокую точность обработки (до 0,002 мм на 1000 мм) и применяется для незакаленных направляющих.

Шлифованием

Шлифование применяют для закалённых направляющих, так же при необходимости ускорить процесс ремонта. Обработка ведётся чашечным шлифовальным кругом, позволено выполнять ремонт без разборки станка. Шлифование намного более производительный процесс, чем шабрение. Этот метод позволяет получить высокую точность и малую шероховатость поверхности направляющих.

Строганием

При серьёзном износе (более 0,15 мм на 1000мм) направляющие возможно исправить, прибегнув к строганию. Обработка строганием по продолжительности выполнения операции – самый быстрый способ. Однако, продолжительность увеличивается при транспортировке. Строгание проводят в два этапа: черновое строгание выравнивает направляющие, а финишное (минимум 2 прохода) снимает дополнительный слой металла.

Станина

Что касается станины, то нужно устранить неточности, возникающие при износе направляющих. От той или иной степени износа зависит, какой именно способ восстановления выберется в конкретной ситуации. При неточности 0,15 мм на 1 метр применяется шабрение, при большом восстановление проводят путем строгания или шлифовки.

Задняя бабка

Задняя бабка служит для фиксации заготовки и инструмента. Это один из самых используемых узлов станка. При ремонте следует восстановить сопряжение бабки со станиной, устранить люфт, выверить точность отверстия и расположение центров.

В случае неисправности, заменить или восстановить пиноль и винт подач. Отверстие под пиноль ремонтируется притирами (малоизношенные отверстия), растачиванием с подгонкой и акрилопластом (самый эффективный и экономичный метод).

Ремонтируем каретку суппорта

При капитальном ремонте каретки суппорта токарного станка необходимо восстановить её нижние направляющие, сопрягающиеся с направляющими станины. Также при восстановлении этого механизма необходимо устранить люфт между направляющими. Направляющие суппорта ремонтируются шлифованием и шабрением. После проведения капитального ремонта каретку необходимо правильно выставить.

Ходовой винт и ходовой вал

Зачастую, при ремонте требуется восстановить соосность ходового винта, вала, фартука и коробки подач. Для этого, коробка подач закрепляется на станине, устанавливаем каретку и прикрепляем прижимную планку. Устанавливаем оправы в отверстия коробки подач, а фартук соединяем с кареткой. Каретку двигаем к коробке подач до соприкосновения оправ. Измеряем щупом полученный просвет.

Правила эксплуатация станка после проведения работ

При приёмке станка с ремонта проводят внешний осмотр, проверяется качество сборки и комплектность. Сначала станок испытывают на холостом ходу, затем под нагрузкой. Результаты испытаний заносятся в акт.

Предварительно, все трущиеся части должны быть смазаны, системы смазки и охлаждения должны быть заполнены. Эксплуатация станка после ремонта допускается только после окончательной приёмки комиссией.

Важно помнить, что соблюдение должностных инструкций, соблюдение правил эксплуатации оборудования, регулярное проведение текущего и капитального ремонта, позволяет продлить жизненный цикл оборудования. Не стоит экономить также на технических жидкостях и обучении обслуживающего персонала.

Источник